Kokerei Friedrich Thyssen 4/8 - Die schwarze Seite

Zum Inhalt:

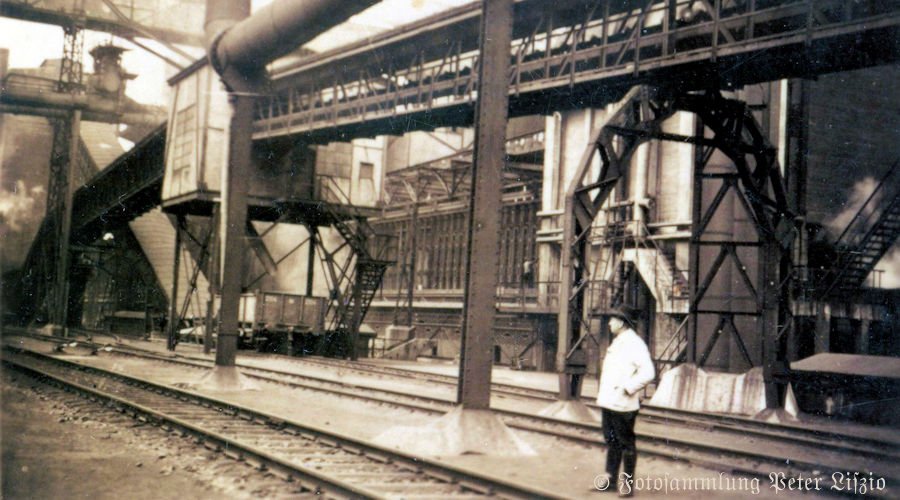

Kohlenzufuhr, Misch- u. Mahlanlage

Ofenbetrieb

Sieberei, Brech- und Verladeeinrichtung

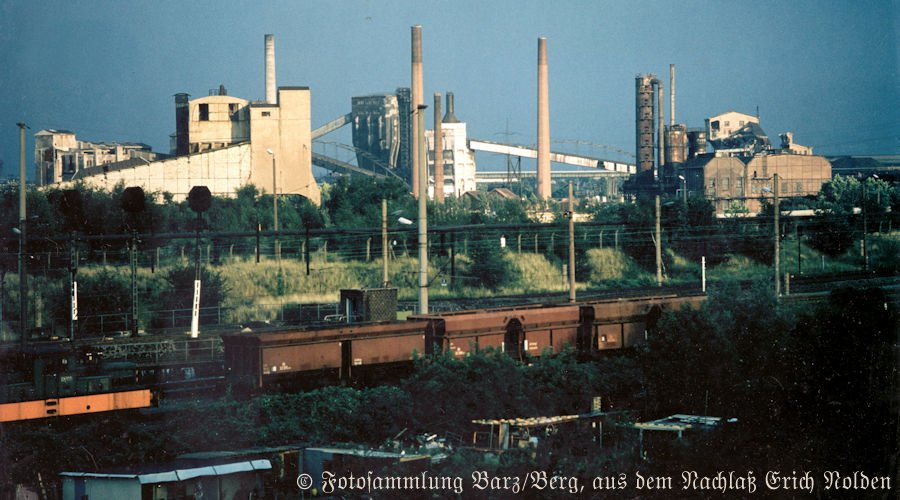

Im Jahre 1903 wurde etwa 300 m nordwestlich der Zeche Deutscher Kaiser 4 in Duisburg Untermeiderich auf einer Grundstücksfläche von rund 110.000 m² mit dem Bau der ersten beiden Koksofenbatterien der späteren Zentralkokerei Friedrich Thyssen 4/8 begonnen. Die Anfangs kleinere Kokerei diente vorerst nur der Koksversorgung des Hüttenbetriebes Meiderich.

Ihre Entwicklung weist viele Parallelen zur Kokerei August Thyssen auf und auch ihr Erscheinungsbild ähnelte dieser sehr. Zwar kam auf der weißen Seite ein anderes Verfahren in Anwendung und obwohl jede, wirkliche jede Kokerei ein Unikat ist, kann die Kokerei Friedrich Thyssen 4/8 ohne weiteres als Schwester, im übertragenen Sinne gesprochen, der Kokerei August Thyssen bezeichnet werden.

Bedingt durch die fortschreitende Entwicklung der Hochofenanlage Meiderich und der teilweisen Mitversorgung der ATH

erhöhte sich sehr bald der Koksbedarf, so daß Anfang der 20er Jahre ein kompletter Umbau in mehreren Bauabschnitten

erfolgte. Durch diesen Umbau zur Zentralkokerei wurde die gesamte Kokerei völlig umgestaltet. Die parallel zueinander

angeordneten Batterien wurden innerhalb von vier Jahren stillgelegt und durch drei Verbundbatterien ersetzt, die in einer

Flucht lagen. Diese Anordnung behielt sie bis zu ihrer Stillegung im Jahre 1977 bei.

(© Sammlung Barz/Berg, Colorierung: M. Barz-Berg)

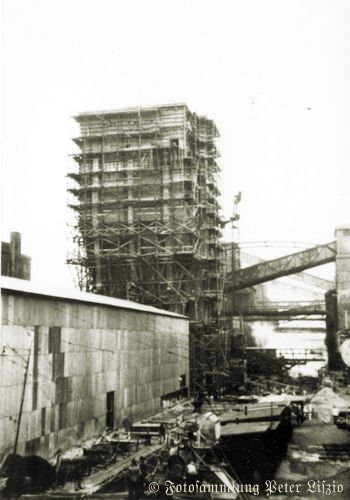

(© Fotosammlung Peter Liszio, Kokerei Schwelgern)

(© Fotosammlung Peter Liszio, Kokerei Schwelgern)

Kohlenzufuhr, Misch- u. Mahlanlage.

Im Zuge dieses Umbaus wurde im Jahre 1925/26 eine Kohlenmahl- und mischanlage errichtet um auch Kohle anderer Zechen im Hamborner Raum einsetzen zu können. Schacht 4 lieferte 55 % der Kokskohle (mit 21 % flüchtigen Bestandteilen), Beeckerwerth 14 % (mit 26 % flüchtigen Bestandteilen), Schacht 2/5 21 % (mit 30 % flüchtigen Bestandteilen) und Lohberg 10 % (mit 35 % flüchtigen Bestandteilen).Die Kohle der Schachtanlage 4/8 wurde über Bandbrücken der Kokskohlenvorratsbunker zugeführt, die Kohle der anderen Bergwerke per Eisenbahn angeliefert und im Bunker entladen. Die Kohle wurde zunächst in Walzenbrechern vorgebrochen und dann in einer der beiden Hammermühlen auf eine bestimmte Korngröße gemahlen. Anschließend wurde die Kohle getrennt in sogenannte Mischbunker geliefert. Unter den einzelnen Mischbunkern befanden sich rotierende Teller, so daß die Kohlensorten mittels Abstreicher in der jeweiligen gewünschten Menge auf das unter den Mischbunkern laufende Transportband gebracht wurden. Die Kohlensorten wurden nun in einer der vier Schleudermühlen richtig durchgemischt und gelangten von hieraus als fertiggemischte Kokskohle per Förderbänder über vier Verteilertürme zu den Kokskohlentürmen.

KKT I und KKT II hatten je ein Fassungsvermögen von 2700 t und

versorgte die Batterien 1, 2 und 3, KKT IV hatte ein Fassungsvermögen von 1600 t und versorgte Batterie 4 und letztlich

KKT V/VI ein Fassungsvermögen von 600 t und versorgte die Batterien 5 und 6. Der KKT III wurde erst im Zuge des Neubaues

der Batterie IV im Jahre 1953 errichtet. Doch dazu später mehr.

![]()

![]() Situationsplan der Kokerei Fr. Thyssen 4/8

Situationsplan der Kokerei Fr. Thyssen 4/8

Ofenbetrieb.

Die Kokerei Meiderich, wie sie damals genannt wurde, wurde im April 1905 mit nur zwei Batterien à 60 Brunck-Rekuperativkoksöfen in Betrieb genommen (Batterie 1 und 2). An dieser Stelle sei angeführt, daß die Rekuperativöfen die Vorläufer der Regenerativ-Koksöfen waren. Die heißen Abgase wurden durch ein feuerfest gemauerten Kanalsystem geleitet und wärmten hierdurch im Gegenstromprinzip die Verbrennungsluft vor. Im Oktober 1905 folgten zwei weitere Batterien gleicher Bauweise (Batterie 3 und 4). Im folgenden nun eine Liste der Batterien der Kokerei Friedrich Thyssen 4/8.Die Batterien V und VI waren von der Gewerkschaft Deutscher Kaiser im Jahre 1911 in Auftrag gegeben worden und waren die ersten Verbundöfen Deutschlands und der Welt. Verbundkoksöfen konnten im Gegensatz zu den Regenerativkoksöfen wahlweise mit Hochofengichtgas oder Koksofengas beaufschlagt werden. Anfangs wurden sie jedoch noch mit Starkgas beheizt, während die im Jahre 1913 auf der Friedrich-Wilhelms-Hütte in Mülheim/Ruhr in Betrieb genommenen 80 Koppers-Verbundöfen sofort mit Gichtgas unterfeuert wurden.

Ofenbedienungsmaschinen (Stand 1972)

- Batterie 1 (1928)

- 65 halbgeteilte Verbundkoksofenbatterie von Koppers

- Baujahr 1928

- 1 Füllwagen (1928)

- 1 Druckmaschine (1928)

- 1 KKFW (1926)

- 1 E-Lok (1926)

- 1 Kokslöschwagen (1928)

- Baujahr 1928

- Batterie 2 (1926)

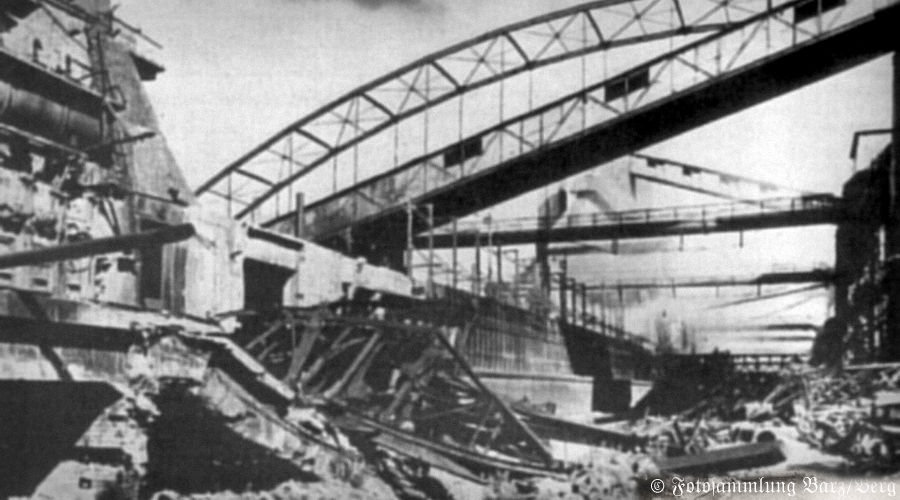

- 65 halbgeteilte Verbundkoksofenbatterie von Koppers (schon Kriegsschäden vor dem folgenschwersten Bombenangriff erlitten, Wiederaufbau ab 1944)

- 1 Füllwagen (1928)

- 1 Druckmaschine (1926)

- 2 KKFW (1944)

- 1 E-Lok (1928)

- 1 Kokslöschwagen

- 1 Füllwagen (1928)

- Batterie 3 (1928)

- 65 halbgeteilte Verbundkoksofenbatterie von Koppers

- 1 Füllwagen (1928)

- 1 Druckmaschine (1928)

- 1 KKFW 1928)

- 1 E-Lok (1926)

- 1 Kokslöschwagen (1950)

- 1 Füllwagen (1928)

- Batterie 4

- 2 × 32 Öfen Kreisstrom-Koksofenbatterie von Koppers (1953)

- 1 Füllwagen (1953)

- 1 Druckmaschine (1953)

- 1 KKFW (1969)

- 1 E-Lok (1953)

- 1 Kokslöschwagen (1953)

- 1 Füllwagen (1953)

Ferner gehörte zu dem Ofenbetrieb eine Lehmaufbereitungsanlagen (1937) sowie ein Lehmmühlengebäude (1952). Lehm wurde für das Verschmieren der Türfugen benötigt. Auch wurden die Fugen der Füllöcher mit Lehrmbrühe ausgegossen um seinen luftdichten Abschluß zu erzeugen. Löschwasserkläranlagen wurden in den Jahren 1926 und 1928 errichtet.

Für die Beheizung der Koksöfen wurde anfangs neben dem Gichtgas auch ein Teil des Koksgases verwandt. Mit Erweiterung des Koksofengasabsatzes wurde dieser Anteil möglichst gering gehalten. Für den Gichtgasbezug verband eine Gichtgasleittung die Kokerei mit der Hütte Ruhrort-Meiderich und eine mit dem Hüttenbetrieb Meiderich. Als Reserve bei Gichtgasmangel stand auf der Kokerei eine Generatoranlage zur Verfügung. Nach der Errichtung der Batterie IV lag die Produktivität der Kokerei bei 3240 tato Koks.

Die Bewirtschaftung des produzierten Koksgases der Kokerei 4/8 sowie der Kokerei Friedrich Thyssen 3/7 (Kokerei August Thyssen) war durch einen im Jahre 1926 mit der Thyssenschen Gas- und Wasserwerke GmbH abgeschlossenen Vertrag geregelt. Das Industriegas wurde hinter den Benzolwaschern der Gesellschaft zur Verfügung gestellt, Leuchtgas ab Vorlage.

Der Brand der Verbundkoksofenbatterien I bis IV wurde maschinell unter dem Löschturm abgelöscht. Nach dem Abdampfen des Kokses auf der Abwurframpe wurde der Koks mit Hilfe der Staurechen auf das Gummitransportband abgelassen, das hinter den Staurechen läuft, und zur Kokssieberei weitergeleitet. Der Koks der abseits gelegenen Batterien V und VI wurde von Hand gelöscht und ebenso manuell vom schrägen Löschplatz unmittelbar in die Seilbahnwagen zum Hüttenbetrieb Meiderich verladen.

Das aus den drei Löschtürmen abfließende Löschwasser wurde seit 1924 geklärt und wiederverwendet. Der abgetrennte Koksgrus wurde anschließend entwässert und zum Koksgrusbunker gebracht. Eine neue Einrichtung für die Entwässerung des Koksgruses wurde im Jahre 1967 in Betrieb genommen.

Im Juli und August 1954 wurden Großversuche mit Ölzusatz zur Kokskohle durchgeführt, um festzustellen, in welchem Umfang hierdurch die Gaserzeugung vergrößert werden konnte. Im November und Dezember desselben Jahres wurde diese Maßnahme zur Deckung des Gasmehrbedarfs herangezogen.

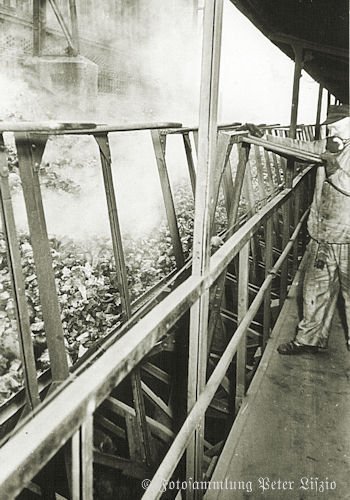

Sieberei, Brech- und Verladeeinrichtung.

Die Kokssiebereien von je 125 t Stundenleistung wurden im Jahre 1926 errichtet. Hier wurde der Koks auf Rollenrosten und Trommelrosten vom Kleinkoks befreit.

(© Fotosammlung Peter Liszio,

Kokerei Schwelgern)

(© Fotosammlung Peter Liszio,

Kokerei Schwelgern)

Friedrich Thyssen Bergbau AG)

Brechkoks wurde mittels der Zackenbrecher von 20 t Stundenleistung hergestellt, wobei im Jahre 1951 einer weiterer Koksbrecher mit 35- 40 t Stundenleistung zu den Brechern aus dem Jahre 1930 aufgestellt wurde. Mittels dreier Siebeinrichtungen (je 50 t Stundenleistung) aus dem Jahre 1928 wurde der Koks in die jeweilig gewünschte Korngröße sortiert.

Die Koksverladung 1 aus dem Jahre 1926 befand sich in der Nähe des KKT 1 und Koksverladestation 2 in der Nähe des KKT 3. Ferner gehörten zur "Sieberei, Brech- und Verladeeinrichtung" drei Wiegehäuschen (1928/1930/1965) und eine Prallmühle (Fabrikat: HAZEMAG, 1957).

Im Jahre 1968 wurde, um den Wünschen der Hütte nach einem enger klassierten Hochofenkoks nachzukommen, von der Westfälischen Maschinenbau-Gesellschaft, Unna, die Separation oberhalb des Koksbunkers der Koksverladung 1 erweitert. Sie bestand im wesentlichen aus einem Schwingsieb, einem Zweiwalzenbrecher und einem verfahr- und reversierbaren Verteilerband, um den Koks in den beiden vorhandenen Koksbunkern verteilen zu können.

Im Jahre 1968 wurde es notwendig eine Einrichtung für die Rückverladung von Haldenkoks in Betrieb zu nehmen, da viele Tonnen Koks auf dem ehemaligen Schachtgelände 4/8 aufgehaldet werden mußten.

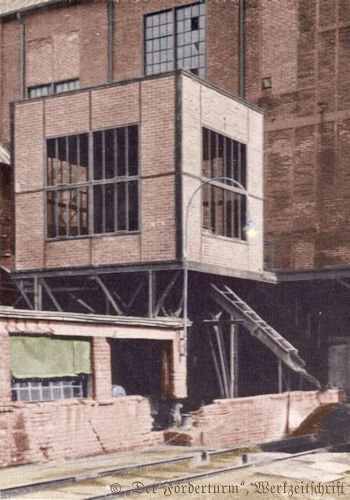

(© "Der Förderturm", Werkzeitschrift, Hamborner u. Friedrich Thyssen Bergbau AG)

mit Druckmaschine, Bj. 1928

(© Fotosammlung Barz/Berg)

(© Sammlung Barz/Berg,

Colorierung: M. Barz-Berg)

Die Kokerei war bis 1944 durch eine Drahtseilbahn mit dem Hüttenwerk Meiderich als den Hauptabnehmer des Kokses verbunden. Der Großkoks wurde hierbei von der Trommel- und Rollenrost-Separation in Seilbahnwagen von je 520 kg Fassungsvermögen verladen. Der Großkoks der Batterien V und VI wurde manuell mit Koksgabeln in die Seilbahnwagen verladen.

Die Seilbahn, die 1500 t/d leistete, hatte eine Länge von 880 m ab Waage und 115 Wagen im Umlauf. Das Seilbahngebäude von 1911 wurde seit Einstellung des Seilbahnbetriebes als Lager genutzt. Die beladenen Gichtkübel mit 3,5 - 6,5 t Fassungsvermögen gelangten über die Werksbahn zur August Thyssen-Hütte oder zur Hütte Ruhrort-Meiderich.

Die Kokerei 4/8 gehörte bis zur Gründung der RAG zu der Friedrich Thyssen Bergbau AG, welche neben anderen Bergbau-Aktiengesellschaften im Zuge der Entflechtung der VSt/GBAG gegründet wurde. Ab dem 17.11. 1969 wurde die Kokerei nun der "Werksdirektion Kokereien Bergbau AG Oberhausen" unterstellt. Zu dieser Gruppe gehörten auch die Kokereien Osterfeld, Kokerei Jacobi und Kokerei Prosper.

Quellennachweis:

- verschiedene Unterlagen aus der Privatsammlung Barz/Berg zur Stillegung der Kokerei Fr. Thysssen 4/8

- Dr. F. M. Ress: Geschichte der Kokereitechnik; Essen 1957

- Dr. A. Spilker: "Kokerei und Teerprodukte der Steinkohle", Halle (Saale), 1933

- Dr. Otto Grosskinsky: "Handbuch des Kokereiwesens", Bd. I und II, Düsseldorf 1958

- Baedekers Jahrbuch für den Oberbergamtsbezirk Dortmund, Essen, Jahrgänge 1913/21, 1934

- verschiedene Akten der Gruppe 611 des Duisburger Stadtarchivs zu baulichen Maßnahmen der Kokerei Fr. Thyssen 4/8

© Michaela Barz-Berg

Weiter zur weißen Seite

Weiter zur weißen Seite

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.