Zeche Eintracht Tiefbau Schacht Heintzmann

Zunächst ein Auszug aus dem Nachschlagewerk "Baedekers Jahrbuch für den Oberbergamtsbezirk Dortmund,

5. Jahrgang, 1900-1901"

Abschrift

Eigenthümer und Domicil: Gewerkschaft des Steinkohlenbergwerks Eintracht-Tiefbau mit dem Sitze in dem Geschäftslokale auf der Zeche zu Freisenbruch. Die Zeche ist seit 1856 in Betrieb. In 1895 kam im Anschluß an die neu erbaute Kokerei mit 60 Koksöfen eine Ammoniakfabrik in Betrieb, welche, von Dr. Otto & Cie. in Dahlhausen errichtet, ihren jährlichen Ertrag zur Hälfte an diese Firma abzugeben hat. Oct. 1898 kam eine Brikettfabrik in Betrieb, welche gegenwärtig 4 Brikettpressen hat. Vertreter des Eigenthümers: Ein Grubenvorstand vertritt die Gewerkschaft. Mitglieder sind: Rittergutsb. Louis Liebrecht zu Haus Tervoort b. Mörs, Vors. u. Zust.-Bev., Gewerke Aug. Waldthausen zu Düsseldorf, Geh. Bergrath und Oberbergrath Harz zu Dortmund. Der Vorstand ist ermächtigt, durch zwei Grubenbeamte, von denen der eine der so zeitige kaufmännische Dirigent und der andere ein vom Vorstande zu bestimmender Beamte sein soll, für und Namens der Gewerkschaft Wechsel indossiren zu lassen und so Wechselverpflichtungen durch Indossement für die Gewerkschaft einzugehen. Grubenabtheilungen: a) Betriebsanlage I - Anschl.-St. Steele-Nord - mit 2 Schächten - grösste Tiefe 476 m -, von denen einer zur Förderung, einer zur Seilfahrung und einer zur Wasserhaltung dient. Ein Schacht zieht die Wetter ein, der andere aus. Es werden 11 Flötze auf 4 Sohlen gebaut. Das Baufeld ist in streichender Länge 1900 m und in querschlägiger Ausrichtung 1700 m ausgedehnt. 1 Ventilator (Capell). Der ausziehende Wetterschacht hat einen Querschnitt von 3,80 qm und ist bis zur Wettersohle 30 m tief. In der Minute ziehen insgesammt 1783 cbm Wetter ein und 1840 cbm Wetter aus. b) Betriebsanlage Heintzmann - Anschl. wie bei a - mit 2 Schächten - grösste Tiefe 391 m -, von denen einer zur Förderung, einer zur Seilfahrung und einer zur Wasserhaltung dient. Ein Schacht zieht die Wetter ein und einer aus. Es werden 13 Flötze auf 4 Sohlen gebaut. Das Baufeld ist in streichender Länge 1200 m und in querschlägiger Ausrichtung 2200 m ausgedehnt. 1 Ventilator (Pelzer). Der Wetterschacht hat einen Querschnitt von 6,7 qm und ist bis zur Wettersohle 70 m tief. In der Minute ziehen insgesammt 1580 cbm Wetter ein und 1590 cbm aus.

Berechtsamsverhältnisse und Lage des Grubenfeldes.

Die Gewerkschaft der Zeche Eintracht Tiefbau ist am 27. März 1858 durch Konsolidation aus den Gewerkschaften Einigkeit/ Eintracht/ Mecklingsbänker Erbstolln I und II entstanden. Durch Beschluß der Gewerkenversammlung vom 25. April 1901 wurden die westlich markscheidenden Grubenfelder der Gewerkschaft Wasserjungfer I und II mit einer Berechtsame von 1.050.000 qm für 1 000 000,- ℳ angekauft. Die einzelnen Gewerkschaften verfügten teils über Längenfelder und teils über Geviertfelder älteren Rechts. Durch Pachtvertrag vom Jahre 1880 baute die Gewerkschaft Eintracht-Tiefbau auch an der nordöstlichen Markscheide einen Teil des Längenfeldes Johannesberg ab.Im Norden markscheidete Eintracht Tiefbau mit den Steinkohlenbergwerken Johann Deimelsberg, Alexander und Centrum, im Osten mit Fröhliche Morgensonne und mit der stillgelegten Zeche ver. Marian Anna Steinbank, im Süden mit Eiberg (Ewald) und im Westen mit der Zeche Gewalt, welche 1886 infolge zu großer Wasserzuflüsse zum Erliegen kam.

Die gesamte Berechtsame der Gewerkschaft Eintracht-Tiefbau erstreckte sich über eine Fläche von etwa 7 Geviertfelder a. M. rund 6.282.000 m². Die größte streichende Länge betrug 3350 m und die größte querschlägige Breite im westlichen Feldesteil 1800 m und im östlichen Feldesteil 2600 m. Die Gewerkschaft Eintracht-Tiefbau gehörte zum Bergrevier Hattingen und lag in den Gemeinden Freisenbruch, Steele, Königssteele, Eiberg, Horst und Sevinghausen.

Lagerungsverhältnisse.

Deckgebirge

Das Steinkohlengebirge ging im allgemeinen direkt zu Tage außer im nördlichsten Teil des Grubenfeldes. Hier wurde es von einer dünnen Mergeldecke diskordant überlagert, deren Mächtigkeit nach Norden bis 30 m zunahm. Diese Beschaffenheit des Steinkohlengebirges und der Bildung von tieferen und flacheren Taleinschnitten an der Erdoberfläche war für die Wasserwirtschaft der Grube von unangenehmer Bedeutung. Aufgrund der meist fehlenden, schützenden Mergeldecke und des Auftretens weiter Mulden an der Tagesoberfläche, konnten die Tageswasser leicht in die Grube dringen. In Zeiten großer Niederschläge nahmen daher die Zuflüße bedeutend zu. Ein weiteres Problem stellte die Ruhr mit ihrer Niederung im westlichsten Feldesteil in der hinzhuerworbenen Berechtsame Wasserjungfer I und II dar.

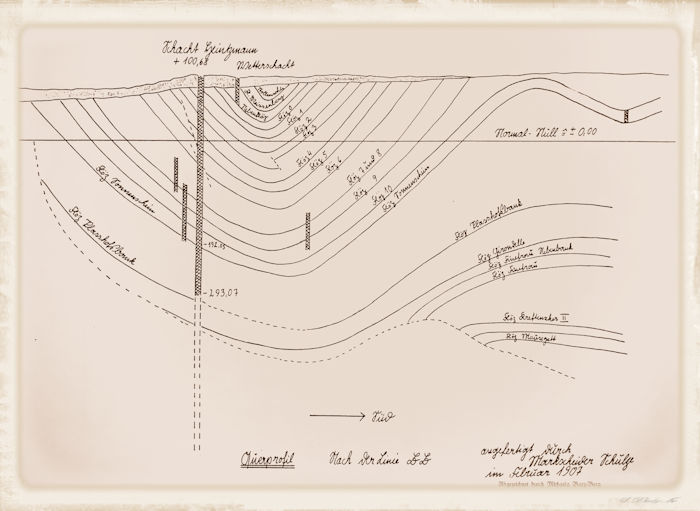

(© Zeichnung Markscheider Schulze im Februar 1907, abgezeichnet durch Michaela Barz-Berg)

Steinkohlengebirge

Die Faltung der Gebirgsschichten ist ziemlich intensiv. Ungefähr durch die Mitte des ganzen Grubenfeldes zog sich von Westen nach Osten die Steeler Hauptmulde. Der tiefste Punkt dieser Mulde lag etwas östlich von Schacht I. Abgesehen von den Faltungen wird die Regelmäßigkeit der Schichtenablagerung durch einige querschlägig und streichend verlaufende Gebirgsstörungen geprägt. Die größte Störung war jedoch die große Sutan-Überschiebung, die sich durch das ganze Grubenfeld hinzieht mit einem Generalstreichen von S.W nach N.O. Bei Schacht I hatte der Sutan bei etwa 750 m Teufe die Muldenwendung mitgemacht. Die Verwurfshöhe des Sutans nahm von Westen nach Osten zu. Infolge des Sutans hatte eine Doppellagerung der Flöze der unteren Fettkohlen von Flöz Sonnenschein bis Präsident und der Flöze der oberen Magerkohlengruppe von Flöz Mausegatt bis Plasshofsbank stattgefunden.Flözverhalten

Die im Felde von Eintracht-Tiefbau auftretenden Flöze gehörten der unteren Fettkohlen und der Magerkohlengruppe an. Als tiefliegendstes Flöz war bis Anfang des 20. Jahrhunderts Flöz Mausegatt erschlossen. Im westlichen Feldesteil war die Fettkohlengruppe am mächtigsten entwickelt, wobei die Fettkohle fast den Charakter einer Magerkohle hatte.

(© Sammlung Barz/Berg)

Im allgemeinen wurden die Flöze, ähnlich wie auf der benachbarten Grube Johann Deimelsberg, nach Osten edler, nur das Flöz Sonnenschein machte hier eine Ausnahme, ohne sich jedoch allzu sehr zu verschlechtern.

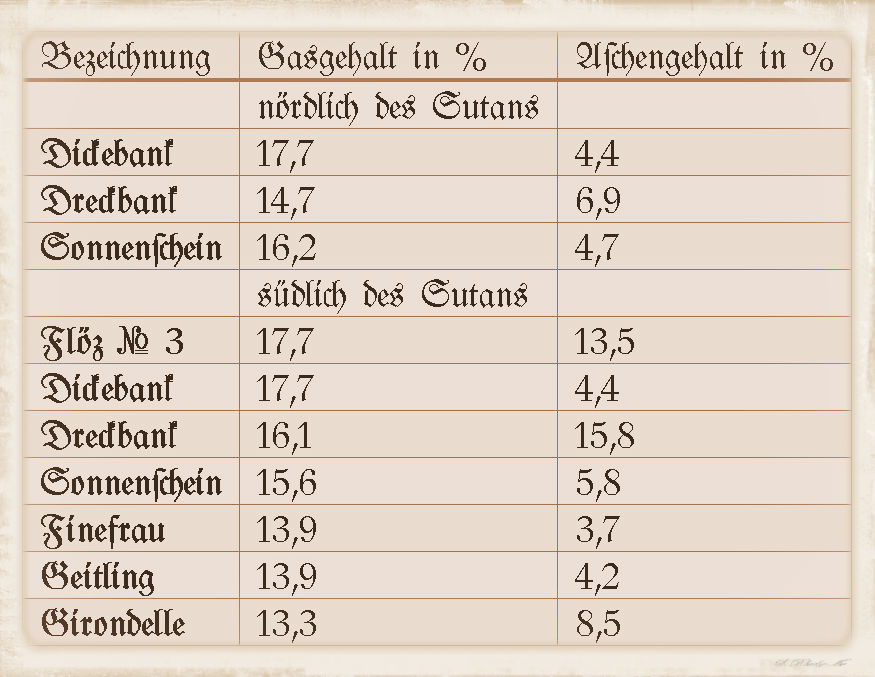

Das Nebengestein in den Flözen, insbesonders der Magerkohlenflöze war durchweg gut. Den Gas- und Aschengehalt einiger Flöze kann man nebenstehender Tabnelle entnehmen.

Die Kohle war zumeist weich, stellenweise von mulmiger Beschaffenheit und nur stellenweise wiederrum so fest, daß sie nur durch Schießarbeit hereingewonnen werden mußte. Der Stückkohlenfall war verhältnismäßig gering, besserte sich aber in den flach gelagerten Flözteilen. Die Grubengasentwicklung war zwar gering aber sämtliche Flöze neigten zur Bildung von Kohlenstaub. Es mußte nur in der Magerkohlenpartie berieselt werden denn an anderen Stellen reichte die natürliche Feuchtigkeit des Nebengesteins aus, um den Kohlenstaub so weit niederzuschlagen.

Betriebsverhältnisse über Tage.

Einteilung des Grubenfeldes

Schacht Heintzmann war eine selbstständige Schachtanlage bestehend aus je einem Förder- und Wetterschacht, deren Schächte etwa 150 - 200 m nördlich der Muldenlinie standen. Die Entfernung zwischen Schacht I und II betrug 1150 m und von Schacht II bis zur östlichen Markscheide 1250 m. Die Baue von Schacht I und II waren jedoch durchschlägig, sodaß die Wasserhaltung der Schachtanlage I, welche um eine Sohle tiefer lag als auf der Schachtanlage II, für die zusitzenden Wasser von Schacht II mitbenutzt werden konnte.

um die Jahrhundertwende.

Der Malakow-Turm ist noch ohne Fördergerüst.

(© Fotosammlung Barz/Berg)

Darstellung ohne Malakow-Turm

(© Zeichnung: Michaela Barz-Berg, Sammlung Barz/Berg)

Eine bestimmte Abbaugrenze zwischen den beiden Schachtanlagen bestand nicht. In der Regel wurde von Schacht I aus nach Osten bis zu einem etwa 200 - 250 m westlich von Schacht II durchsetzenden kleinen Querstörung abgebaut. Es wurde jedoch von Fall zu Fall entschieden, wie weit die Baue der einen oder der anderen Schachtanlage vorgetrieben werden sollten. Daher waren die Baugrenzen selbst auf den einzelnen Sohlen nicht einheitlich durchgeführt. So war z. B. auf der V. Sohle Flöz Sonnenschein von Schacht I aus auf dem Muldennordflügel bis auf 250 m und Flöz Dickebank sogar bis auf 100 m an den Schacht II heran verhauen worden. Beide Schachtanlagen haben Bahnanschluß nach Steele-Nord.

Förderung, Verladung und Aufbereitung

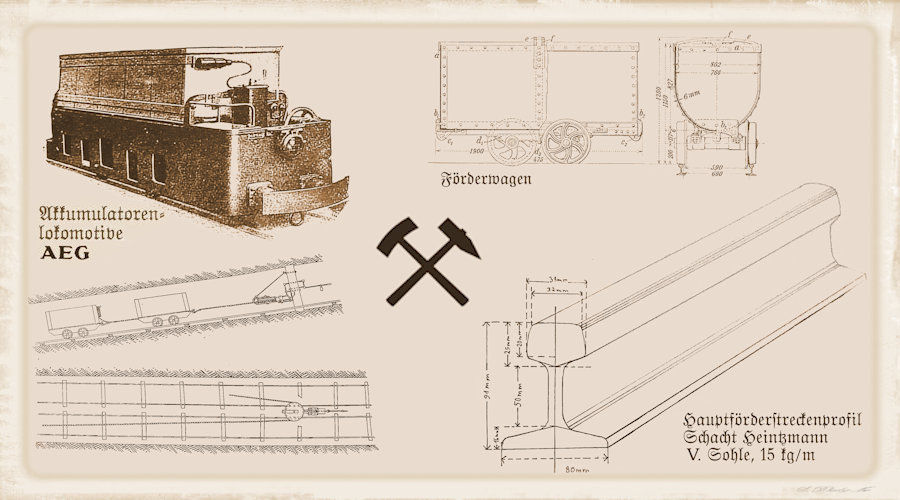

Auf der Schachtanlage II besteht der Kopfbahnhof aus 5 Gleissträngen. Die erforderlichen Rangierbewegungen werden von einer hauseigenen Lokomotive besorgt:- Gleis ist für die Waschprodukte der Fettkohlen

- Gleis zur Verladung der Stückkohlen und Melierten

- Gleis dient als Aufstellungs- und Verkehrsgleise

- Gleis bedient die Brikettfabrik

- Gleis die neue Magerkohlenwäsche

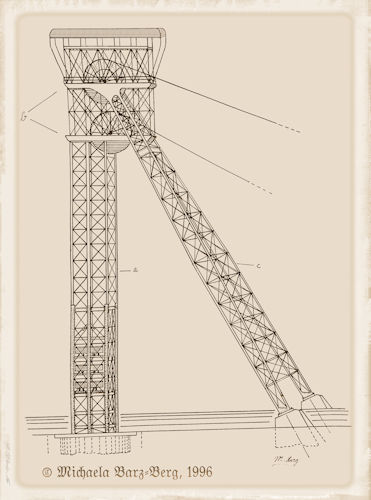

Das Fördergerüst.

Der vorherrschenden Bauform dieser Zeit entsprechend war der Förderturm von Schacht Heintzmann ein Malakow-Turm. Die Fördermaschine befand sich im Anbau an dem Malakow-Turm, die Seilscheiben im oberen Teil des massiven Turmes. Doch mit Vordringen in größere Teufen genügte die Anlage nicht mehr und ein Fördergerüst mußte in den vorhandenen Malakow-Turm eingezogen werden. Dies geschah im Frühjahr des Jahres 1905, dreißig Jahre nach Errichtung des Malakow-Turmes. Dieses eiserne Schachtgerüst war ein zweibeiniger Bock für übereinanderliegende Seilscheiben. Es wurde von der Isselburger Hütte gebaut. Fördergerüst, Fördermaschine einschließlich Fördermaschinenhaus schlugen mit einem Betrag von 202 441,74 ℳ zu Buche, die Amortisation erfolgte innerhalb drei Jahren.Die Gerüsthöhe über Rasenhängebank betrug etwa 40 m. Das Fördergerüst bestand aus dem Führungsgerüst a, in dessen Innern die Spurlatten der Förderkörbe befestigt waren, darüber die Seilscheibenbühnen b, welche die Seilzugkräfte (= Resultierende der Kräfte) aufzunehmen hatten.

Das Führungsgerüst stand auf den Schachtrahmen. Die unteren Hälften der Seilscheiben waren durch Seilscheibentröge vollständig verschlossen. Damit bei evtl. "Übertreiben" der Förderkörbe diese nicht gegen die Seilscheibentröge prallten, befand sich davor eine Fanglagerbühne mit selbsttätiger Sicherheitsaufsatzvorrichtung. Hierbei wurden die Förderkörbe solange von der Trommelfördermaschine gegen dieses Fanglager gezogen bis Seilbruch eintrat. Der Korb wurde dann durch "Knaggen" festgehalten. Die Seilscheiben hatten ein Durchmesser von 6 m. Sie bestanden aus Schmiedeeisen, die Flachspeichen ebenso wie die Nabe, Kranz und Seillauf.

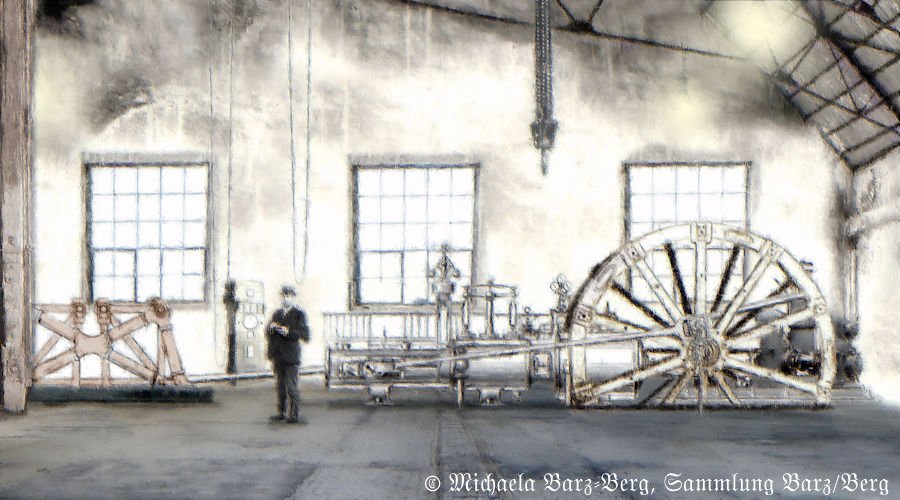

Die Fördermaschine.

Die Hauptfördermaschine war eine von der Isselburger Hütte gebaute Zwillings-Trommelmaschine. Sie wurde im März 1904 in Betrieb genommen. Ihr Trommeldurchmesser betrug 8 m, die Breite 1,76 m, Die Zylinder haben 1100 mm Ø und 2000 mm Hub. Sie leistete 2250 PS (max. 3000 PS). Die Dampfspannung betrug 6,5 Atm. Sie konnte bis zu einer Teufe von 675 m sechs Wagen von je 0,6 t Nutzlast heben.Im Jahre 1910 hob sie aus der erreichten Teufe von 388 m, der 5. Tiefbausohle, gleichzeitig sechs Wagen 1700 t in der Doppelschicht. Der Fördermaschinistenstand befand sich zwischen den liegend angeordneten Cylindern an dessen Ende. Direkt im Blickfeld des Maschinisten befanden sichdie Trommeln und die vor den Trommeln angeordneten Anzeigeapparate (Teufenanzeiger, Geschwindigkeitsregler, Signalanzeiger). Ferner konnte er das oben abgehende Förderseil sehen, was von großer Wichtigkeit war. Das unterschlägige Seil war jedoch seinem Blick entzogen. Die Hebel und Räder zur Bedienung der Maschine waren vom Fördermaschinisten leicht und schnell erreichbar. Auch waren alle wichtigen Teile für die Instandhaltungsarbeiten gut zugänglich.

Die Förderkörbe hatten drei Etagen für je zwei Wagen hintereinander so daß sie durchgeschoben werden konnten. Über Tage waren bei einer Förderung von 730 t in der Morgenschicht 15 Mann und unter Tage 10 Mann bei der Schachtförderung tätig.

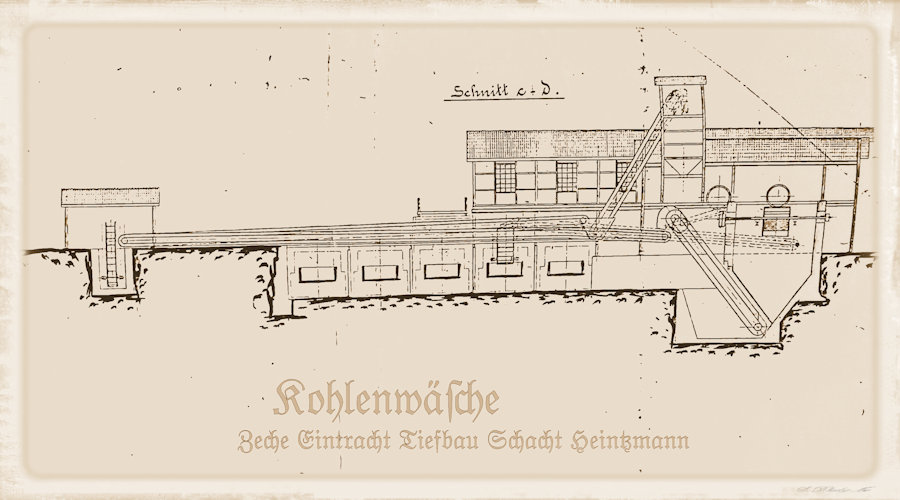

Eine geräumige Verladehalle mit darunter befindlicher Separation war ausreichend für eine Kapaziztät von 1100 - 1200 t Tagesförderung. Fett- und Magerkohlen-Wäschen waren getrennt vorhanden mit entsprechend zwei Lesebändern. Die erste Kohlenwäsche wurde bei einem Brand im Jahre 1884 zerstört, ebenso die damals hölzernen Kokskohlentürme. Bereits im Juni desselben Jahres, nur einige Wochen später, konnte die Firma Schüchtermann & Kremer (Dortmund) die Kohlenwäsche wieder instandsetzen. Diese Wäsche leistete 600 t in zwölfstündiger Schicht bei Auslast. Diese Anlage war im Jahre 1910 bereits mehr als 25 Jahre in Betrieb. Zwar erforderte die in den Jahren gekommene Anlage mit der Zeit mehr und mehr Raparaturen und hatte höhere Lohnkosten, aber das erzielte Waschprodukt war einwandfrei. Die von der gleichen Firma gebaute Magerkohlenwäsche von 1906 konnte 500 t in achtstündiger Schicht verarbeiten. Die Wäsche ist mit dem vorteilhaften elektrischen Gruppenantrieb ausgerüstet. Sämtliche Förderkohlen wurden aufbereitet bei folgenden Anteilen:

- Stücke 13 - 15 %

- Nuss I 3 - 3,5 %

- Nuss II 4,5 - 5,5 %

- Nuss III-IV 11 - 17,5 %

- Feinkohle 58,5 - 62,5 %

Die Brikettfabrik.

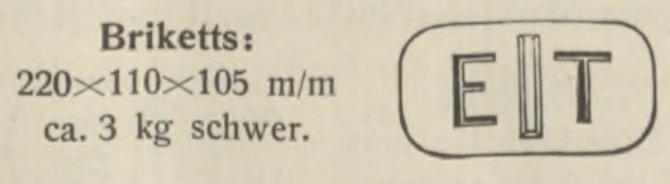

Die Brikettfabrik auf Schacht Heintzmann wurde am 1. April 1901 mit zwei Pressen und ein Wärmofen in Betrieb genommen die rasch auf vier Pressen erweitert wurde. Die Brikettfabrik leistete stündlich 6 - 7 t Briketts von je 3 kg die die Prägung "E" und "T" eingestanzt bekamen. 60 - 70 % der anfallenden Feinkohle wurde somit brikettiert und der Rest durch eine Seilbahn der Kokerei zugeführt.

(© Die Steinkohlenzechen des niederrheinisch-westfälischen

Industriebezirks, Dortmund, 1904)

Die auf Schacht Heintzmann seit dem Jahre 1882 betriebene Kokerei ist ausführlich

Elektrische Kraftübertragung.

Auf Schacht I war im Juli 1910 in einem Anbau an dem Ventilatorgebäude eine 800 kW Abdampfturbine der Guten Hoffnungshütte in Betrieb genommen worden. Der komplette elektrische Teil einschließlich der Schaltanlagen wurde von Brown, Boveri & Cie geliefert. Der erzeugte Drehstrom hat 2000 Volt bei 50 Perioden. Von dieser elektrischen Zentrale führten zwei Kabel von je 3 x 50 mm² metallischen Querschnit zur Schachtanlage Heintzmann.Die wichtigsten Kraftabnehmer auf Schacht Heintzmann waren:

- Die unterirdische Wasserhaltung bestehend aus zwei Hochdruckzentrifungen, welche je 3 m³ auf 440 m Widerstandshöhe heben und 435 kW benötigen,

- der Drehstrom-Gleichstromumformer in der Maschinenkammer der unterirdischen Wasserhaltung von 25 kW, welcher zur Beleuchtung der Füllörter und zum Laden der Akku-Lok dienten,

- der elektrisch angetriebene Förderhaspel, welcher jedoch in der Hauptsache zum Abbremsen der oberhalb der 4. Sohle gewonnenen Kohle benutzt wurde,

- die Separation, Verladung und Magerkohlenwäsche mit 180 kW

- die Kokskohlenmischanlage für die der Kokerei

- der Drehstrom-Gleichstrom-Umformer von 30 kW zur Beleuchtung der Tagesanlagen

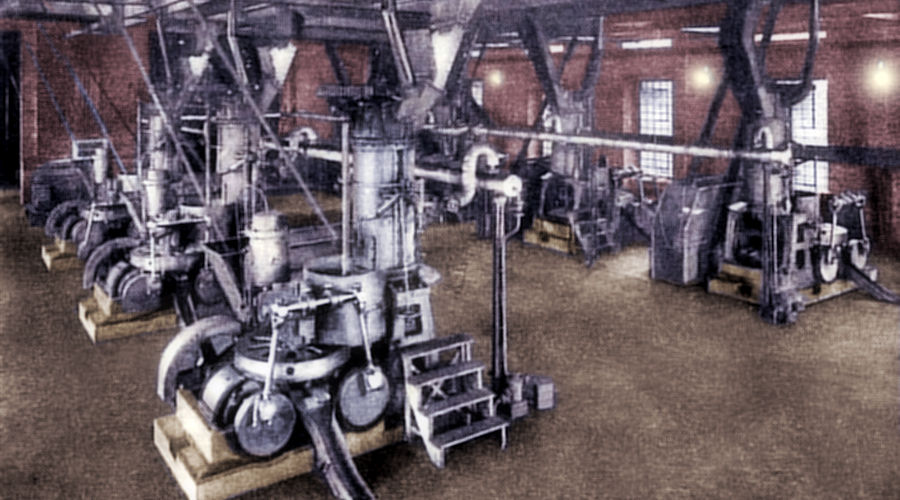

Die Kompressoren

Zur Erzeugung der notwendigen Druckluft zum Betriebe der verschiedenen Förderhäspel und Bohrmaschinen wurden Kompressoren eingesetzt. Ein Kompressor von Weise & Monski, Halle a. S., mit einer Leistung von 5 atm Luftüberdruck und 1500 m³ stündlich angesaugte Luft war seit 1892 in Betrieb. Ein zweiter Kompressor, welcher 700 m³ stündlich ansaugt, wurde von einer seit 1882 in Betrieb stehender Maschine der Baroper Maschinenfabrik durch Seile angetrieben. Diese beiden älteren Kompressoren wurden Ende des Jahres 1910 durch einen modernen Kompressor der Firma Rudolf Meyer, Mülheim-Ruhr ersetzt. Der Kompressor war im Stande 7000 m³ stündlich anzusaugen und auf 6 atm zu pressen. Die beiden älteren Kompressoren standen ab diesem Zeitpunkt in Reserve.Dampferzeugung.

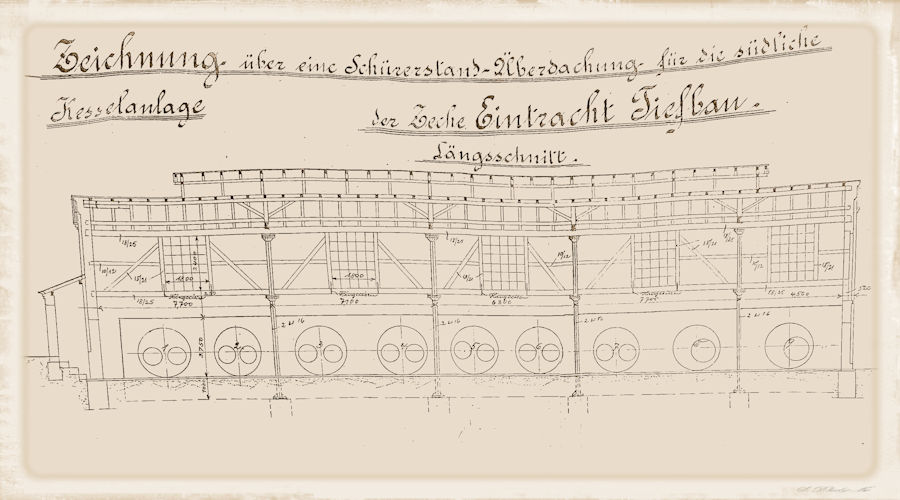

Zwar beherbergte die Schachtanlage über eine Kokerei, aber diese konnte nicht wie auf anderen Fettkohlenzechen in größerem Stil zur Dampferzeugung herangezogen werden. Das erzeugte Rohgas diente lediglich zur Unterfeuerung der Koksöfen. Der für die Betriebsmaschinen der Kokerei erforderlichen Dampf mußte sogar von den Stochkesseln der Zeche geliefert werden, da die Abhitzegase beim Eintritt in den Kamin nur 400° C hatten und sich hiermit kein Dampf erzeugt werden konnte.Der erforderliche Dampf zum Betrieb der verschiedenen Maschinen wurde in 14 Kesseln, die in zwei getrennten Gruppen, die nördliche und südliche Kesselanlage, erzeugt. Anfang der 1910er Jahre wurden die Kesselanlage umgerüstet auf gesättigten Dampf statt überhitzten Dampf zu erzeugen. Überhitzer Dampf enstand, indem Sattdampf über den Siedepunkt hinaus weiter erhitzt wurde. Dieser Dampf verfügte über eine höhere Temperatur und geringere Dichte als Sattdampf bei selbem Druck. Aufgrund dieser Eigenschaften ließ sich der überhitzte Dampf über größere Entfernungen leiten.

Betriebsverhältnisse unter Tage.

Der Förderschacht der Schachtanlage Heintzmann mit 5 m Ø stand ganz in Mauerung. Er war ein sehr nasser Schacht aber stets in guter Verfassung lt. Gutachten von 1910. Er diente als Förder- und einziehenden Wetterschacht. Der ausziehende Wetterschacht reichte zunächst bis zur 50-m-Wettersohle im Jahre und wurde erst kurz vor dem 1. Weltkrieg bis zur IV. Sohle heruntergebracht.Aus- und Vorrichtung.

Die Ausrichtung auf Schacht I und II beschränkt sich auf den verschiedenen Sohlen im wesentlichen nur auf die Hauptquerschläge. Sie waren nach Norden bis auf Flöz Sonnenschein nördlich der Überschiebung und nach Süden bis durch die Fettkohlenflöze des Muldenflügels getrieben. Erst relativ spät wurden die Querschläge auf den in Betracht kommenden Sohlen bis in die Magerkohlenpartie verlängert.

Lediglich für das Feld Wasserjungfer wurde eine Ausnahme in der Ausrichtungsart gemacht. Da ein Sprung an der östlichen Markscheide das Feldes Wasserjungfer durchsetzt, besteht die Gefahr bei Durchörterung eines Wasserdurchbruches. Die Grube war seinerzeit aus denseben Gründen abgesoffen und daraufhin 1858 wurde das Berwerk stillgelegt worden. Zur Vermeidung derartiger Wasserdurchbrüche war der Sprung auf der 4., 5. - 6. Sohle von dem Hauptquerschlage des Schachtes I nur mit einer streichenden Gesteinstrecke durchfahren worden. Ungefähr 50 - 80 m hinter dem Sprung sind dann auf der 4. und 5. Sohle Querschläge bis Flöz Sonnenschein im Muldennord- und Muldensüdflügel getrieben worden. Auf der 6. Sohle hat die Richtstrecke das Flöz Sonnenschein in der Mulde angetroffen. Die dritte Sohle im Felde Wasserjungfer soll von dem neuen Schacht aus gefasst werden, sobald er bis zu dieser Teufe fertig gestellt ist. Von der 3. Sohle aus sollen sowohl die oberhalb bis zur 2. Sohle als auch die unterhalb bis zur 4. Sohle anstehenden Kohlen abgebaut werden. Die Kohle oberhalb der 2. Sohle im Feld Wasserjungfer ließ man bis zu einer Teufe von 110 - 130 m mit Rücksicht auf die vielen Gabäude und infrastrukturellen Einrichtungen wie: Eisenbahn, Brücken, Bahnhöfe, Hochofenwerk (Neu-Schottland), Häuser etc. stehen. Auch sollte dieser erhebliche Sicherheitspfeiler das Eindringen von Ruhrwasser verhindern.

Ebenfalls eine Sicherheitsmaßnahme war die Anweisung, längst der westlichen Markscheide in einer etwa 200 - 250 m breiten Streifen sämtliche Flöze unverritzt stehen zu lassen. Die Breite des Streifens nahm nach der Teufe zu. Dies geschah um die Brunnenanlagen des Wasserwerkes für das Rheinisch-Westfälische Industriegebiet nicht zu gefährden.

In welchen Zonen nur mit vollständigem Bergeversatz gearbeitet werden mußte, wurde von dem Kgl. Oberbergamt in Dortmund festgesetzt .

Die Vorrichtung wird teils für jedes Flöz gesondert, teils in Gruppen vorgenommen und besteht in der Auffahrung von Bremsbergen, Abbaustrecken und Überhauen. Bei der Ausrichtung in Gruppen kommen dann noch Ortsquerschläge hinzu. Die streichende Länge der einzelnen Bauabteilungen schwankt zwischen 200 und 250 m. Die gewwählte Abbauart war in allen Fettkohlenflözen mit Ausnahme in Flöz Dickebank und einer Teiles von Flöz Sonnenschein streichender Strebbau mit abgesetzten Stössen und 10 - 15 m Strebhöhe. Flöz Dickebank wurde aufgrund seiner Mächtigkeit durch Stoßbau gewonnen.

Ungewöhnlich war jedoch, daß in erster Linie die mächtigen Flöze Sonnenschein, Dreckbank und Dickebank zum Abbau herangezogen worde und zwar von den Schachtquerschlägen ausgenehnd während die anderen Flöze, die bei richtiger Planung durchaus gewinnbringend abgebaut werden könnten, unberücksichtigt blieben. So waren die Baue überschnell in größeren Teufen vorgedrungen. Die schwachen Versuche, dieses Versaäumnis nachzuholen und die in den dünneren Flöze stehen gebliebenen Kohle zu gewinnen ist im nachhinein nur bedingt jmöglich. Infolgedessen gingen, auch als auf dem Schacht II bereits die 5. Sohle in Abbau stand, mit Ausnahme der ersten Sohle auf allen anderen Sohlen noch Betriebe um. So standen unvorteilhaft vier Sohlen in Förderung wo sonst bei ordnungsgemäßen Betrieb zwei Bausohlen genü´gen: eine, die in Abbau steht und die Haiütförderung liefert und die andere, die aus- und vorgerichtet wird.

Förderung.

Für die Förderung standen Wagen von 0,6 t Inhalt zur Verfügung. In den Hauptstrecken war Pferdeförderung eingerichtet. Die Kosten derselben pro t geförderter Kohle betragen auf Schacht II vor Einrichtung der elektrischen Akkumulatoren-Locomotiven ℳ 0,44 bis 0,55 M. Für die Streckenförderung etwa 1905 auf Schacht II sind auf der 5. Sohle Akku-Loks in Betrieb genommen.

Die Bewetterung.

In den ersten beiden Jahrzehnten wurde die Bewetterung nach dem Einschachtsystem ohne einen extra Wetterschacht betrieben. Der Hauptschacht wurde durch einen Schachtscheider aus Holz in zwei Abteilungen, den Einziehtrum und den Ausziehtrum, unterteilt. Für den Wetterstrom sorgte der seit dem Jahre 1881 betriebene Ventilator System "Winter". Erst als sich 1895 schlagende Wetter in Flöz Finefrau in dem dort hergestellten Aufhauen zeigten, andere Nachteile wie vorzeitiges Modern und Pilzbefall des Grubenholzes immer offenkundiger wurden stand fest, daß die zugeführten Wettermengen nun nicht mehr genügten. Es wurde beschlossen einen gebrochenen Wetterschacht (seiger/tonnlägig) bis zur Wettersohle abzuteufen und ein moderner Pelzer-Ventilator wurde beschafft.Dieser Ventilator leistete bei 60 Umdrehungen 63 - 110 PS. Bei einer Depression von 135 mm brachte der Ventilator 2300 m³, die äquivalente Grubenweite betrug 1,25 m. Die Luft tritt in der Richtung der Drehachse des Ventilators ein, wird aus der Richtung abgelenkt, erfährt eine Geschwindigkeitszunahme und wird dann durch die Zentrifugalkraft nach außen weggeschleudert. Daher auch der Name: "Schleuderlüfter". Der frische Wetterstrom wurde der untersten, der V. Sohle, zugeführt, die oberen Bausohlen erhielten die Wetter von der nächst unteren Bausohle, während die oberste als Wettersohle diente. Man nennt die Bewetterung Aufwärtsbewetterung. Die Wettersohle führte den Abwetterstrom zum Ausziehschacht. Allerdings wurden die oberen Bausohlen nicht ganz ohne frische Wetter gelassen und nur mit der ausgenutzten Luft der unteren Bausohlen versorgt. Ein Teil des Einziehstromes wurde durch blinde Schächte und Überhauen direkt von der unteren Sohle auf die III. Sohle geleitet und dienten zur Auffrischung den jenigen, bereits von den Betrieben benutzten Wettermengen, die noch die Betriebspunkte über der III. Sohle versorgen sollten.

Im Jahre 1899 ermittelte das Oberbergamt Dortmund folgende Daten und Zahlen: Auf Schacht Heintzmann waren 400 Mann und 25 Pferde in der Hauptschicht beschäftigt. Die durchschnittliche Fördermenge betrug 720 t in der Hauptschicht, 800 t täglich. die Wettersohle befand sich auf einer Teufe von 70 m. Die Stärke des Einziehstromes betrug 1805 m³, die des Ausziehstromes 1910 m³. Die frische Wettermenge in der Minute pro Kopf der Belegschaft betrug in der Hauptschicht 3,44 m³, auf die Tonne Förderung 2,26 m³. die höchste Wettergeschwindigkeit in der Minute betrug in Wetterquerschlägen oder Wetterstrecken 311 m. größte Länge der Wetterwege: 4000 m. Schachtquerschnitt für den ausziehenden Strom: 6,7 m = Schachtdurchmesser: 2,92 m. Der Grubengasgehalt war sehr gering und schwankte zwischen 0,00 bis 0,04 %. Der CO2-Gehalt betrug 0,5 %. Die Temperatur in den Abbauen schwankte zwischen 19° und 21,5° C.

Im Frühjahr 1910 beschloß die Gewerkschaft den Wetterschacht bis zur IV. Sohle abzuteufen, so daß die Wetterwege bedeutend verkürzt wurden und die große Anzahl an Überhauen wegfielen. Die vollständige Trennung der Wetterströme für die verschiedenen Bausohlen wurde ebenfalls angegangen. Dadurch konnten jeder Bausohle nun frische Wetter zugeführt werden und bei einer möglichen Explosion wurde die Wirkung nicht auf die nächsthöheren Sohlen übertragen. Um den Wetterstrom zu zwingen, den zur Grubenbewetterung nötigen Weg einzuhalten und nicht den kürzesten zwischen dem Einziehschacht und dem Ausziehschacht zu folgen, müssen gewisse Strecken teilweise oder ganz abgesperrt werden, wozu Wettertüren, Verschalungen, Wetterdämme und Wetterbrücken dienen.

Fotostrecke: Lightbox, bitte klicken.

Die Wasserhaltung.

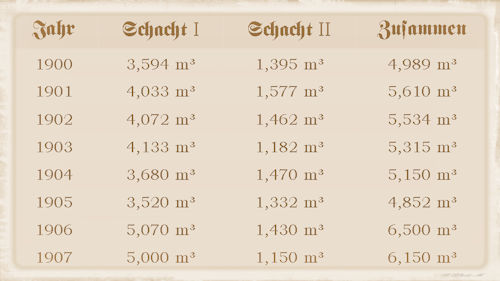

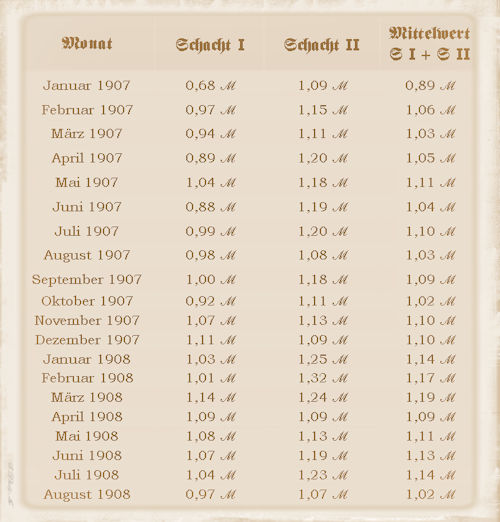

Die Wasserzuflüsse waren auf Zeche Eintracht Tiefbau sehr hoch, wie aus nachstehender Zusammenstellung zu ersehen ist, in welcher die Zuflüsse pro Minute im Jahresdurchschnitt nach den Mitteilungen der Geschäftsberichte wiedergegeben sind.

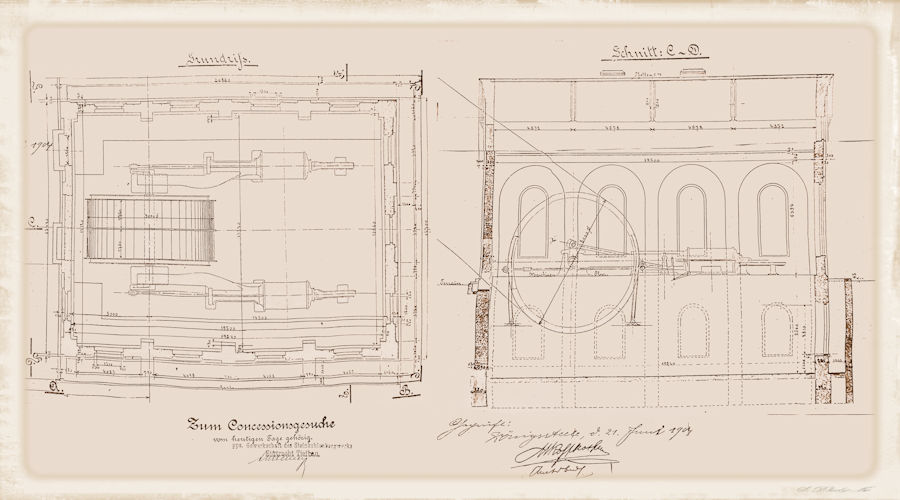

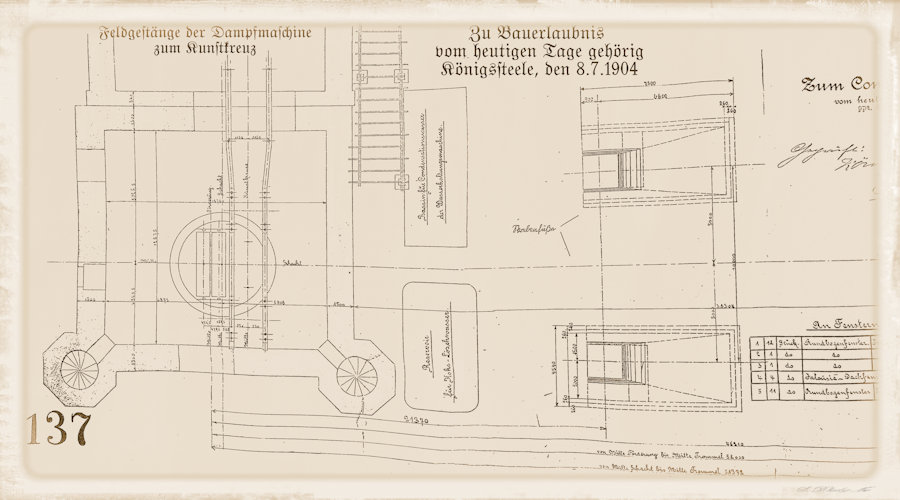

Die für die Wasserhaltung zuständige Maschine wurde im Jahre 1878 seitlich vom Schacht in einer separaten Halle aufgestellt. Die beiden liegenden Zylinder der Dampfmaschine mit Meyersteuerung waren hintereinander angeordnet. Eine effektive Dampfausnutzung wurde dadurch erreicht, daß der frische Dampf von den Stochkesseln zuerst in den Hochdruckzylinder gelangte und dort seine Arbeit verrichtete. Danach wurde der Abdampf des Hochdruckzylinders in einen Dampfbehälter geleitet, dem Receiver, und von hieraus in einem größeren Niederdruckzylinder geführt, um dort erneut Arbeit zu leisten. Die Übertragung der Kolbenkraft erfolgte durch eine Druck- und Zugstange, das Feldgestänge, auf zwei Kunstkreuze und von hier auf zwei Schachtgestänge. Die Kolbenstange trug zudem eine Traverse die durch Flügelstangen mit den beiden Schwungrädern verbunden war, sodaß durch die Drehbewegung ein schneller, gleichförmiger Gang erreicht wurde. Die Maschine leistete 15 Umdrehungen in der Minute und hob 7 m³ Wasser aus 312 m Teufe. Die Maschine war seit ihrer Aufstellung knapp 16 Jahre ohne Unterbrechung im Einsatz. 1894 wurde dann die erste größere Reparatur fällig. Bei einer Inspektion wurde festgestellt, daß die beiden Zylinder erneuert werden müssen. Die Pumpen im Schacht waren Druckpumpen. Die Förderhöhe der Druckpumpen betrug 120 m. Deshalb waren mehrere Pumpen vorhanden, die in senkrechter Entfernung von etwa 100 m voneinander aufgestellt waren. Es waren deshalb drei dieser Drucksätze in Betrieb. Die Kolben der Pumpen (die "Plunger") waren mit dem Gestänge verbunden. Beim Aufgang des Gestänges saugte der Kolben im Pumpenzylinder das Wasser an, beim Niedergang des Gestänges drückte der Kolben das Wasser in der Steigleitung nach oben. Das Pumpenventil schloß sich automatisch und sorgte so dafür, daß beim Niedergang des Kolbens das Wasser nicht zurückfließen konnte.

Im Jahre 1896 wurde der Entschluß gefaßt, den größeren Anteil der Grubenwasser auf Schacht I zu heben. Denn Schacht I war mit einer Sumpfstrecke mit S II verbunden und auf Schacht I waren eh die größere Zuflüsse zu heben, da der tiefste Punkt der Mulde unweit von Schacht I lag. Die zusitzenden Wasser des gesamten Grubenfeldes sickerten durch die zahlreich auftretenden Sandsteinschichten sehr leicht durch bis zur Muldenlinie. Daher waren auch die Betriebe in der Nähe der Mulde nasser wie die entfernteren.

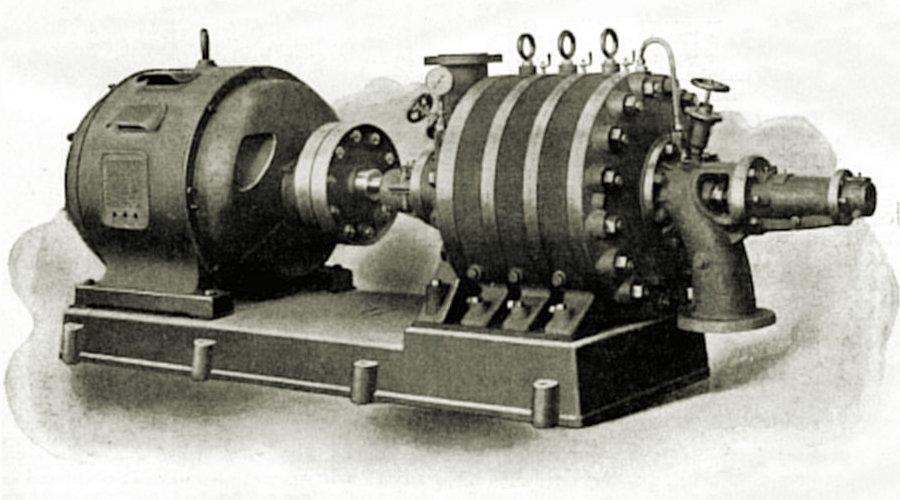

Die Wasserhaltungsdampfmaschine auf Schacht Heintzmann brauchte nun nur noch nachts zu arbeiten. Nach Umstellung auf elektrisch angetriebene Wasserhaltung im Jahre 1906 wurde die Dampfwasserhaltung komplett außer Betrieb gesetzt und noch viele Jahre in Reserve gehalten. Zwei unterirdische Hochdruckzentrifugalpumpen der Firma Jäger von je 3 m³ minütlicher Leistung und 435 PS übernahmen nun komplett ihre Aufgabe. Im Jahre 1913 kam eine weitere Jäger-Zentrifugalpumpe mit einer Leistung von 6 m³ in der Minute und 850 PS hinzu. Die Pumpen waren in einer Pumpenkammer, die 5 - 6 m über dem Sumpf in das Gebirge getrieben war, aufgestellt. Sie saugten das Grubenwasser aus dem Sumpf und hoben sie ohne Unterbrechung in einer Stufe zutage. Mit dem Aufstellen der dritten Zentrifugalpumpe entfiel die Reservehaltung der Dampfmaschine zur Wasserhaltung. Es waren nun keine Drucksätze mehr erforderlich, die durch zeitweises Befahren beaufsichtigt werden mußtend, denn durch den Doppelhub enstand eine dynamischen Beanspruchung durch Lastwechsel, die das Lockern der Nietungen begünstigte. Auch neigten die Schachtstangen dazu nie eine ganz "saubere" senkrechte Bewegung auszuführen, sondern pendelten immer etwas seitlich hin und her. Somit waren die Bedienungs- und Wartungskosten geringer und der große Raumbedarf der Kunstkreuze und Feldgestänge am Schachtmund über Tage entfiel. Ebenso konnte der Pumpentrum nach Demontage der Dampfmaschine und Druckpumpen verkleinert werden.

Unterirdischer Betrieb.

Die Gebirgsverhältnisse waren, wie bei den unteren Fettkohlen- und Magerkohlepartie die Regel ist, günstig jedoch waren die Maßnahmen für die Aus-und Vorrichtung und den Abbau ünglücklich gewählt. Die Flöze wurden auf jeder Schachtanlage nur durch je einen Hauptquerschlag und davon ausgehenden Flözgrundstrecken gelöst, d.h. mit dem Verhau der Flöze wurde sogleich an den Querschlägen begonnen.

Für die Grundstrecken bedeutet das, nimmt man im Mittel eine Lebensdauer einer Sohle 11 bis 12 Jahre an, daß die Grundstrecken 22 bis 25 Jahre befahrbar gehalten werden mußten bzw. wieder aufgebaut werden, da sie als Förder- und zuführende Wetterstrecken 12 Jahre dienten und als abziehende Wetterstrecke den gleichen Zeitraum für die nächstfolgende Sohle bestehen bleiben mußten.

Das dies Kostenintensiv ist, denn bei Förder- und zuführende Wetterstrecken muß wiederholt folge des sich nach und nach geltend machenden Gebirgsdruckes repaiert werden, nach dem Abbau der SOhle läßt man sie gewöhnlich zu Bruch gehen, da die nächstfolgende Sohle noch nicht genügend vorangeschritten ist. Jedoch muß später von neuem aufgewältigt werden als abziehende Wetterstrecke. dies war noch kostenintesiver als das aufwahren einer neuer Strrecke da hierbei keine Kohlengewinnung stattfindet.

Ein weiterer Fehler ist dadurch begangen worden, daß man die gut bauwürdigen und in edler Beschaffenheit auftretenden Flöze Dickebank, Dreckbank und Sonnenschein fast ausschließlich zur Kohlengewinnung herangezogen hat und zwar, wie bereits erwähnt, von den Schachtquerschlägen ausgehend während die anderen Flöze, die bei richtiger Disponierung sehr wohl mit Vorteil gebaut werden könnten, unberücksichtigt geblieben sind. Infolgedessen sind die Baue überschnell in größerer Teufen vorgedrungen. Erst in den letzten Jahren werden schwache Versuche gemacht die in dünneren Flözen stehen gebliebenen Kohlen zu gewinnen. Natürlich können die dünnen Flöze nicht an allen Stellen nachträglich noch gewonnen werden. Bei ordnungsmäßigem Betriebe genügen zwei Bausohlen, von denen die eine in Abbau steht und die Hauptförderung liefert, und die andere aus- und vorgerichtet wird. Stattdessen sind auch Schacht Heintzmann vier Sohlen gleichzeitig in Betrieb und auf Schacht I fünf Sohlen. Ein Zustand, dessen Beseitigung, wenn man nicht auf die Gewinnung beträchtlicher Kohlenmengen verzichten will, vor der Hand nicht möglich ist. Die Förder- und Wetterwege sind bei einem derartigen Betriebe natürlich sehr umständlich und ausgedehnt. Die Flöze Dickebank, Dreckbank und Sonnenschein sind mit 85,3 - 92,9 % an der Gesamtförderung beteiligt. Erst in den letzten beiden Jahren (1908 und 1909) ist aus diesen Flözen etwas weniger gefördert worden. Die Förderung aus den übrigen Fettkohlenflözen ist an der Gesamtförderung mit 4,5 - 7,5 % und die aus den Magerkohlenflözen nur mit 1,5 - 6,7 % beteiligt.

Ebenso wie die weniger edlen Fettkohlenflöze sind die Magerkohlenflöze beim Abbau vernachläßigt worden, die erst in den letzten Jahren überhaupt aufgeschlossen worden sind. Richtiger würde Eintracht Tiefbau gehandelt haben, wenn der Abbau der Magerkohlenflöze gleichen Schritt mit dem Abbau der Fettkohlenflöze gehalten hätte. Während jetzt in verhältnismäßig kurzer Zeit die Fettkohlen erschöpft sind, würde im anderen Falle auf längere Zeit hinaus die Magerkohle zum Vorteil der Briketts durch Fettkohle aufgebessert werden können. Dieses taf vor allem auf Schacht Heintzmann zu, auf welcher noch im Jahre 1910 etwa 2.000.000 t Fettkohlen anstehen.

Veräußerung der Zeche und Schließung.

Aufgrund dieser Problematiken, die sich nicht ad hoc lösen ließen und bei Ergreifen geeigneter Maßnahmen die Gewinne schmälerten, wurde am 20.08.1912 mit 831 Kuxe gegen 30 Kuxe beschlossen das gesamte Bergwerks- und Grundeigentum an die Gewerkschaft Constantin d. Gr. in Bochum einschließlich der Beteiligungsziffer beim Kohlensyndikat zu verkaufen. der Preis betrug 7250 ℳ je Kux.Mit Kriegsbeginn 1914 ging die Belegschaft Infolge der Einberufung von Bergarbeitern in den Kriegsjahren stark zurück. Waren im Jahre 1911 auf den beiden Schachtanlagen noch 2109 Mann beschäftigt, sank die Zahl der Belegschaft im Jahre 1915 auf 1071 Mann. Man versuchte es mit Anwerbung von niederländischen und belgischen Arbeitskräften und 42 eingesetzte Kriegsgefangene (1918) zu kompensieren.

Ein weiteres Problem mit der Eintracht Tiefbau seit Kriegsbeginn 1914 zu kämpfen hatte, waren die Engpässe bei der Eisenbahn. Immer wieder fehlte rollendes Material für den Abtransport der Waren.

Nach dem 2. Weltkrieg bis Ende der 80er Jahre produzierte die Fettfabrik Dr. Fritz Velten auf dem Gelände ihre Produkte. Teilweise nutze sie hierfür ehemailge Betriebsgebäude der Kokerei, die sie entsprechend baulich veränderte bzw ergänzte. Heute wird das Gelände u. a. von dem gemeinnützigen Verein Werkstrand e.V. genutzt. Von dem Zechenbetrieb an sich ist nur noch das Werkstattgenäude erhalten.

Leider wurde das Werkstattgebäude am 22.10.2020 ein Opfer von Flammen. Nun ist es einsturzgefährdet. Was nun mit dem Gebäude, das letzte Relikt der Zeche Eintracht-Tiefbau, geschieht, ob es vielleicht wieder hergerichtet wird, entzieht sich meiner Kenntnis. Auch ist mir unbekannt, wer der oder die Eigentümer sind. Zu wünschen wäre es dem alten Gebäude wieder liebevoll instandgesetzt zu werden. Aber da fehlt mir der Glaube...

Quellennachweis:

- verschiedene Unterlagen des Stadtarchives Essen

- Gutachten zu Zeche Eintracht Tiefbau (Bibliothek des Ruhrgebiets)

- Die Entwickelung des Niederrheinisch-Westfälischen Steinkohle-Bergbaues in der zweiten Hälfte des 19. Jahrhunderts, Berlin 1905, Bd. I - XII

- Dr. F. M. Ress: Geschichte der Kokereitechnik; Essen 1957

- Dr. A. Spilker: "Kokerei und Teerprodukte der Steinkohle", Halle (Saale), 1933

- Dr. Otto Grosskinsky: "Handbuch des Kokereiwesens", Bd. I und II, Düsseldorf 1958

- Baedekers Jahrbuch für den Oberbergamtsbezirk Dortmund, Essen, Jahrgänge 1913/21, 1934

© Michaela Barz-Berg

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.