Kokerei Westende

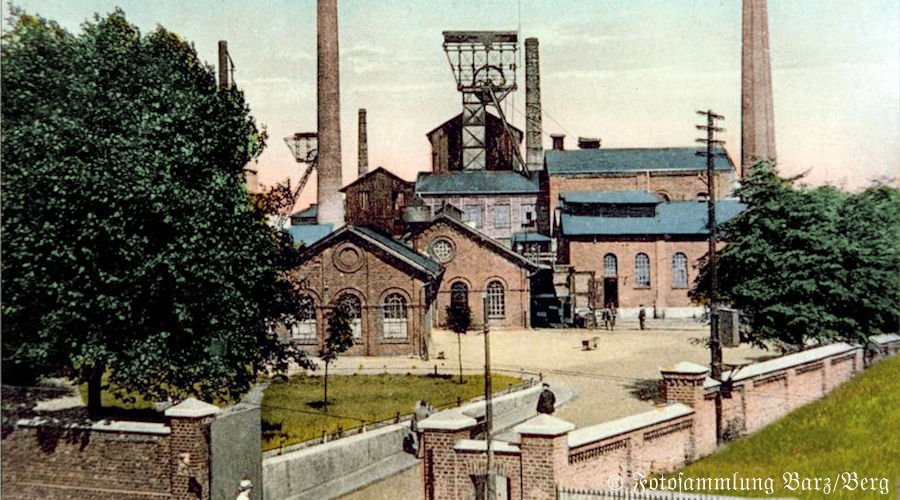

Im Juli 1899 nahm eine kleine Kokerei bei der Zeche Westende 1/2 in Duisburg Meiderich ihre Produktion auf. Die Zechenkokerei verfügte über sechzig Flammöfen Bauart Dr. Otto. Im Jahre 1912 wurden diese Öfen gegen vierzig Regenerativ-Koksöfen der Fa. Still ersetzt. Die kleine Kokerei wurde jedoch bereits im Jahre 1915 stillgelegt und abgebrochen. Zu diesem Zeitpunkt befanden sich Kokerei und Zeche bereits im Besitz der Phoenix AG für Bergbau und Hüttenbetrieb.

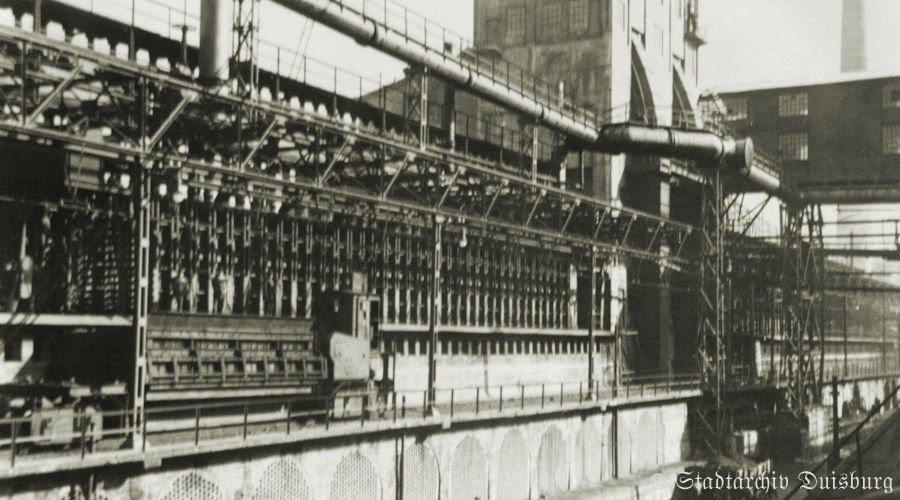

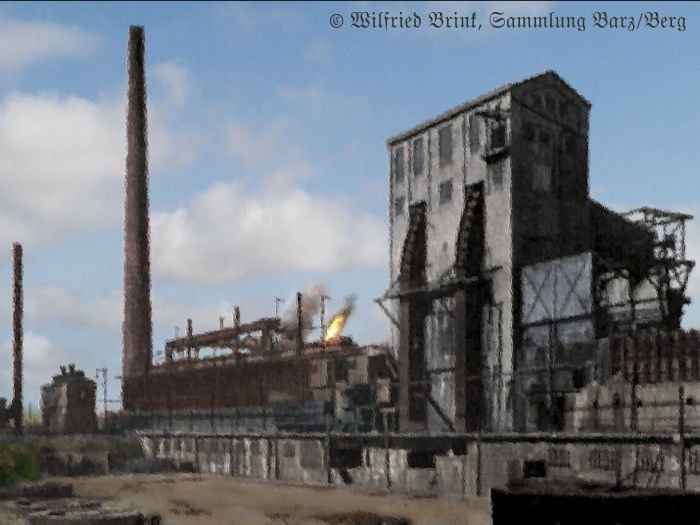

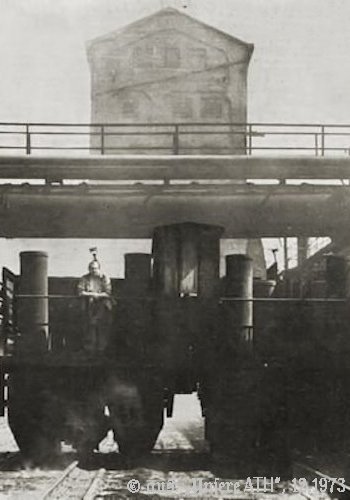

Ansicht der Kokerei Westende in den späten 50er Jahren

(© Wilfried Brink, Sammlung Barz/Berg)

Anfang der 20er Jahre wurden die beiden Abhitze-Batterien der Fa. Otto von 1909 stillgelegt und abgebrochen. Im Jahre 1920 wurde die Batterie I stillgelegt und 1921 abgebrochen. Batterie II wurde im Jahre 1922 stillgelegt, im selben Jahr begann der Bau der neuen Batterie I bestehend aus 58 Verbundöfen der Fa. Collin, sie kam infolge der politischen Verhältnisse der Nachkriegszeit jedoch erst im April 1924 in Betrieb. Anfang des Jahres 1925 begann der Bau einer weiteren Batterie bestehend aus 70 Verbundöfen der Fa. Collin. Im Zuge dieses Neubaus wurde eine moderne Kohlenmischanlage errichtet und die Kohlenwertstoffanlage modernisiert. Batterie II nahm Anfang 1926 die Koksproduktion auf. Mit ihrer Inbetriebnahme wurden die Regenerativ-Batterien der Fa. Collin von 1911 und die Otto-Abhitze-Batterie von 1910 außer Betrieb gesetzt und 1929 abgebrochen, so daß zwei Batterien in Produktion standen.

In 250 m Entfernung der Hüttenkokerei Phoenix befand sich eine weitere Kokerei: Die Kokerei der Rheinischen Stahlwerke AG. Sie nahm ihre Produktion mit vier Batterien mit insgesamt 222 Flamm-Koksöfen der Fa. Dr. Otto im Jahre 1888 auf. Diese Batterien wurden 1916 gegen zwei Batterien zu je 65 Otto-Verbundöfen ersetzt. Mit dem Neubau der Batterien war die Errichtung einer Kohlenmischanlage und Kohlenwertstoffanlage einschließlich einer Benzolreinigung verbunden.

Mit Gründung der Vereinigten Stahlwerke AG im Jahre 1926 schieden beide Kokereien aus dem Verband ihrer Hüttenbetriebe aus und wurden der Abteilung Bergbau, Gruppe Hamborn, als Kokerei Westende zusammengefaßt und angegliedert.

Die beiden Phoenix-Batterien wurden als Batterie 1 und 2 bezeichnet und die beiden Rheinstahl-Batterien als Batterie 3 und 4.

Die Tagesnormalerzeugung an Koks belief sich bei voller Auslastung auf 1050 t Koks für die Phoenix-Anlage und 790 t für die Rheinstahl-Anlage.

Die Kokskohle erhielt die Kokerei zu etwa 50 % von der Schachtanlage Westende, zu etwa 23 % von der Schachtanlage Beeckerwerth, zu etwa 17 % von der Schachtanlage Friedrich Thyssen 2/5 und zu etwa 10 % von der Schachtanlage Lohberg. Eine Kohlenmischanlage befand sich auf der Phoenix-Anlage seit 1925 und auf der Rheinstahl-Anlage seit 1915.

Die Kohle vom Kampschacht gelangte über eine 219 m lange Seilbahn zur Phoenix-Anlage. 28 Seilbahnwagen mit einem Füllgewicht von je 600 kg waren in Umlauf. Für die Entladung der Kohle der anderen Schachtanlagen standen sowohl auf der Phoenix-Anlage als auch auf der Rheinstahl-Anlage zwei Waggon-Kipper der Fa. MAN zur Verfügung. Auf der Phoenix-Anlage gelangte die angelieferte Kohle über vier Tiefbunker zur Kohlenmahl- und Mischanlage anschließend über Becherwerke in den Kokskohlenturm.

Die angelieferte Kohle der Rheinstahl-Anlage gelangte über zwei Tiefbunker gelangte zu den Mischbunkern. Nach Auftragen der Kohle auf das Gummitransportband wurde die vorgemischte Kohle zur Mischschnecke und dann zum Desintegrator gebracht. Erst dann gelangte die Kokskohle über einem Becherwerk zum Kokskohlenturm.

Der Koks auf der Phoenix-Seite wurde in zwei Collin-Verbundofen-Batterien, Batterie I und II, produziert. Für die Vorwärmung der Verbrennungsluft dienten vier Längsregeneratoren, wobei die beiden inneren abwechselnd das Gas und die beiden äußeren die Verbrennungsluft vorwärmten. Die Heizzüge wurden abwechselnd von unten nach oben und in umgekehrter Richtung beflammt. Die Bindersteine enthielten senkrechte Kanäle, durch die bei der Beheizung von unten nach oben die Heizgase in die Regeneratoren abziehen, während nach dem Wechsel der Beheizungsrichtung Luft und Schwachgas durch diese Kanäle hoch geführt werden und dann in den Heizzügen von oben nach unten verbrennen. Bei Starkgasbeheizung wurde das Heizgas bei der Beheizung von oben nach unten durch außerhalb der Öfen liegenden Leitungen in den oberen Teil der Ofenwände eingeführt. Diese Öfen waren von unten nicht begehbar

Auf der Rheinstahl-Anlage arbeiteten zwei Otto-Verbundbatterien, die Batterien III und IV, aus dem Jahre 1916. Die Regeneratoren waren gruppenweise unterteilte Längsregeneratoren. Der Koks wurde im Gegensatz zur maschinellen Löscheinrichtung der Batterien I und II manuell auf schrägem Löschplatz abgelöscht. Der Koks wurde anschließend mittels Verladesiebwagen in Hochofenbegichtungskübel verladen, wobei der Kleinkoks aussortiert wurde und mittels Muldenkipper zur Kleinkokssieberei gebracht.

Weiße Seite

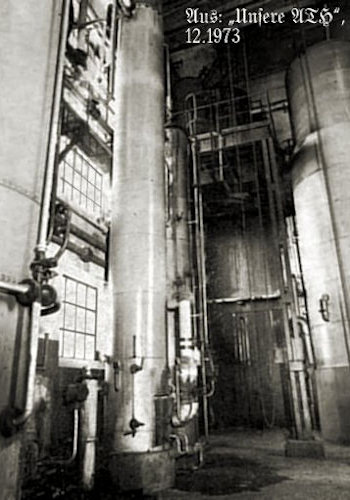

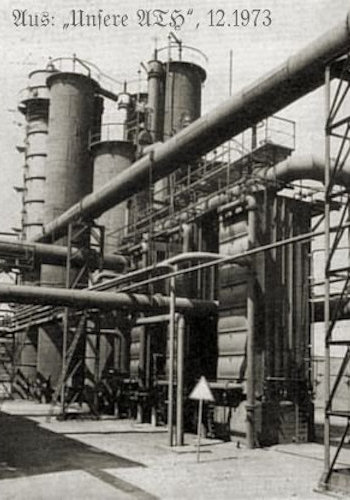

Beide Nebenproduktengewinnungs-anlagen arbeiteten nach dem "direkten Verfahren". Auf der Nebenproduktengewinnungsanlage der Phoenix-Anlage wurde das Rohgas in einem Teerscheider vom Teer befreit und anschließend mit einer Wärme von 80° C in die Sättiger geleitet. In den anschließenden Querrohrkühlern konnte das Gaswasser auskondensieren und mit den nun folgenden Gassaugern der Fa. Jaeger & Co. Mit elektrischem Antrieb wurde das Rohgas zu dem Hordenrieselkühler weitergeleitet. Abschließend wurde das Gas in drei Benzolhordenwascher von Benzol befreit.Der aus der Vorlage und Teerscheider abfließende Teer wurde in einem Teerscheidebehälter gesammelt, hier schied sich auch das Ammoniakwasser ab, das direkt den drei Sättigern zugeleitet wurde. Das gebildete Salz wurde mittels Injektoren in eine Salzpfanne gehoben, von hieraus in drei Zentrifugen abgelassen und abgeschleudert und mittels Becherwerk in einen Schleuderapparat getrocknet und zum Lager gebracht. Das Benzol wurde in der üblichen Art und Weise in der Leichtölgewinnungsanlage der Fa. Collin gewonnen.

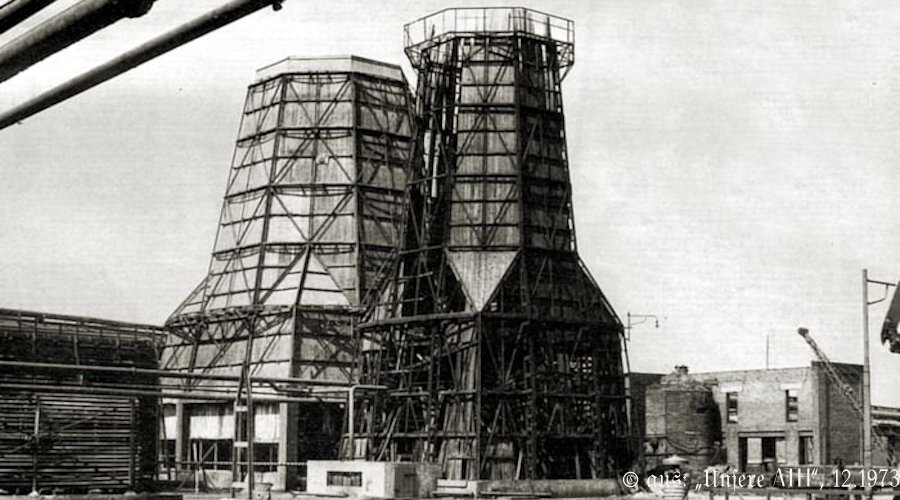

(entnommen aus: "Unsere ATH", 12.1973)

(entnommen aus: "Unsere ATH", 12.1973)

(entnommen aus: "Unsere ATH", 12.1973)

Die Nebenproduktengewinnungsanlage der Rheinstahl-Anlage arbeitete nach dem direkten Verfahren der Fa. Dr. Otto & Co. Das Rohgas passierte zunächst einen Teerscheider der Fa. Otto und trat in die Sättiger mit einer Temperatur von 80° C ein. Anschließend folgten drei Querrohrkühler. Für die Gasbewegung sorgten zwei elektrisch betriebene Gassauger der Fa. Meyer & Co. Das Gas wurde nun in zwei Hordenrieselkühler gekühlt und in drei Benzolhordenwaschern wurde das Gas von Benzol befreit.

Der Teer aus der Vorlage und dem Teerscheider wurde in einem Teerscheidebehälter gesammelt, wo sich das Gaswasser abschied, das unmittelbar den zwei Sättigern zugeführt wurde. Das gebildete Sulfat wurde in zwei Pfannen gehoben, anschließend in Zentrifugen abgeschleudert und wie auf der Phoenix-Anlage mittels Schleuderapparat gekühlt und getrocknet, bevor es in das Lager gelangte. Das von den Waschern ablaufende, angereicherte Waschöl wurde in der Benzolfabrik der Fa. Dr. Otto & Co. Von Benzol befreit und dieses zu Rohbenzol weiterverarbeitet.

Infolge der im Jahre 1930 einsetzenden Verschlechterung der Wirtschaftslage mußten die beiden Rheinstahl-Batterien im 15. Juni 1930 und die Phoenix-Batterien im Februar 1931 außer Betrieb gesetzt werden. Am 1. August 1934 wurden jedoch wieder die Batterien I und II auf der Phoenix-Seite in Betrieb gesetzt und am 30. April 1936 die Batterien III und IV auf der Rheinstahl-Seite einschließlich Nebenproduktengewinnungsanlage aber ohne Benzolgewinnnung. Im Jahre 1936 wurde ein Gaskompressor von 10.000 m³/h auf der Phoenix-Seite aufgestellt und im Jahre 1937 ein Gaskompressor für 15.000 m³/h auf der Rheinstahl-Seite.

Alte Collin-Öfen werden ersetzt

Im Jahre 1938 begann der Grunderneuerung der Batterie I (58 Collin-Öfen) durch die Firma Koppers. 58 Kreisstrom-Koppers-Öfen mit Differentialbeheizung mit einem Tagesdurchsatz von 915 t nasser Kohle wurde gut ein Jahr später in Betrieb genommen. Auch die Batterie II wurde grunderneuert. Die Inbetriebnahme fand am 9. September 1941 statt. In 63 Kreisstromkoksöfen konnten täglich 730 t Koks produziert werden, die Garungszeit betrug 16 h. Mit diesem Umbau war auch eine Umgestaltung der weißen Seite verbunden. Sie arbeitete nun nach dem indirekten Verfahren, die der Phoenix-Seite weiterhin nach dem direkten Verfahren der Fa. Dr. Otto. Wenige Jahre später fügten die schweren Luftangriffe vom 14. und 15. Oktober 1944 der Kokerei Westende beträchtliche Schäden zu. Die Kohlenwertstoffanlage und die neue Batterie I auf der Phoenix-Seite wurden total zerstört, ebenso Batterie III auf der Rheinstahl-Seite.

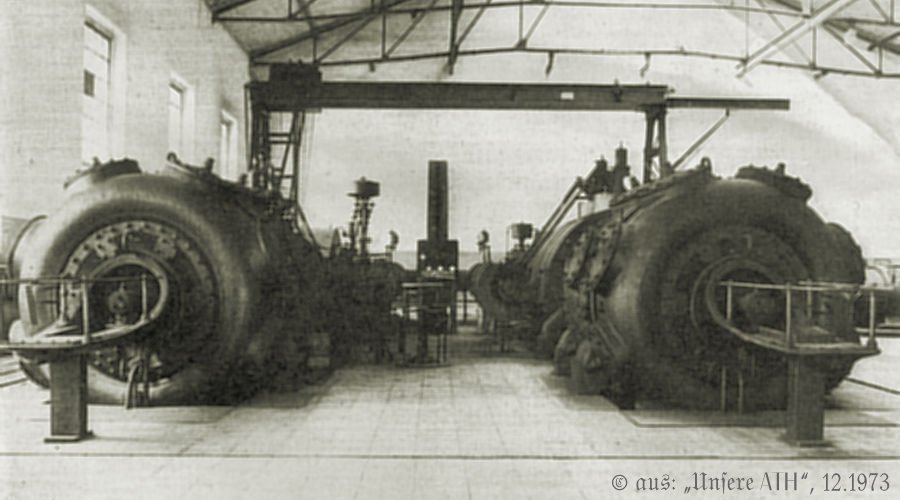

(entnommen aus: "Unsere ATH", 12.1973)

(entnommen aus: "Unsere ATH", 12.1973)

(entnommen aus: "Unsere ATH", 12.1973)

Aufgrund der Kriegsfolgen ruhte ab Frühjahr 1945 der Kokereibetrieb und erst am 28. Dezember 1949 konnte die Koksproduktion wieder aufgenommen werden. In diesem Jahr wurden auch die Batterien III und IV endgültig stillgelegt und Anfang November 1951 abgebrochen. Für den Abbruch der beiden Batterien waren etwa 27.000 Sprengschüsse notwendig, berichtet die Werkszeitschrift "Der Förderturm". Zwei Jahre später die erfolgte auch der Abbruch der Batterie I auf der Phoenix-Seite. So arbeitete seit 1950 nur noch Batterie II mit 63 Koksöfen. Sie sollte auch die einzige und letzte betriebene Batterie bis zur Stillegung der Kokerei bleiben. So entstand der Umstand, das der Koks auf der Phoenix-Seite produziert und das Gas auf der Rheinstahl-Seite nach dem direkten Verfahren behandelt wurde. Im Jahre 1953 wurde ein moderner Löschwagen für die Batterie II beschafft und 1954 ein älterer Löschwagen gründlich bis zur praktischen Neuwertigkeit überholt. Im Jahre 1955 begann der Abbruch der durch den Krieg zerstörten Kohlenwertstoff-Gewinnungsanlage Phoenix.

Umfangreiche Aufbauarbeiten kennzeichnen die 50er Jahre um die Betriebsanlagen auf dem wirtschaftlich nötigen Stand zu bringen und zu halten ebenso wurden die Verbesserungen auch durchgeführt um den Mitarbeitern ihre tägliche Arbeit zu erleichtern. Daher wurde z. B. im Jahre 1953/54 die Waschkaue mit gleichzeitiger Umwandlung in eine Schwarzweiß-Kaue erneuert. Ebenso wurde eine Kaffeküche eingerichtet und ein Tagesraum der Belegschaft zur Verfügung gestellt. Ein neues Pförtnergebäude wurde errichtet ebenso ein Fahrradschuppen und eine Motorradhalle. Ein neuer übersichtlicherer Lagerplatz und neue Lagerräume für Magazinmaterial sorgten für größere Ordnung und geringere Zugriffszeit auf das benötigte Material. Die Schlosserei erhielt eine verbesserte Ausstattung.

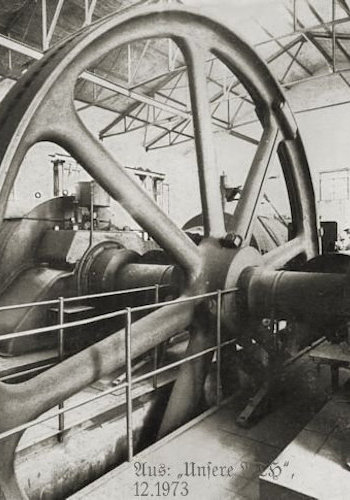

Der Wasserverbrauch konnte aufgrund eines neuartigen Kühlwasserkreislaufes mit chemischer Reinigung des Kühlwassers von 3,5 auf 1,5 m³ Wasser je Tonne Koks gesenkt werden. Ferner wurden eine neue Teerscheidung errichtet und die Benzolfabrik umgebaut. Im April 1954 begannen die Arbeiten für den Einbau einer Kohlenzerkleinerungs- und Mischeinrichtung in Form einer neuen Mischschnecke und einer Prallmühle in der vorhanden Kohlenmischanlage. Dadurch wurde eine Erhöhung der Festigkeit des Hochofenkokses erzielt. Ebenso begannen die Umänderungsarbeiten für die Mechanisierung der Salzverladung. Eine neue automatische Sackwaage und eine neue Sacknähmaschine wurden eingebaut. Durch die Überarbeitung eines Sättigers in der Ammoniakfabrik wurde die Reinheit des Salzes so verbessert, daß das Ammoniaksalz in der verlangten Exportqualität hergestellt werden konnte. Ferner wurde der Gasverdichter generalüberholt.

(entnommen aus: "Unsere ATH", 12.1973)

(entnommen aus: "Unsere ATH", 12.1973)

(entnommen aus: "Unsere ATH", 12.1973)

Nach dem zweiten Weltkrieg erfolgte die Entflechtung der westdeutschen Montanindustrie. Das führte dazu, daß die Kokerei Westende zur Friedrich Thyssen Bergbau AG gelangte, in dem die Interessen der Phoenix-Rheinrohr AG und der Hamborner Bergbau AG verbunden waren. Nach Verschmelzung Phoenix-Rheinrohr mit der August Thyssen Hütte im Jahre 1964 gelangte die Kokerei zwar in den ATH-Bereich, gehörte jedoch weiterhin zum Bergbau. Erst mit der Gründung der Ruhrkohle AG ging die Kokerei gänzlich zum Hüttenbesitz über.

Obwohl die Kokerei in den letzten 22 Jahren nur noch über eine Batterie verfügte, konnte sie in der Zeit zwischen 1941 bis 1973 7,2 Millionen Tonnen Koks produzieren. Die Anzahl der Belegschaftsmitglieder lag in den 60er Jahren recht konstant bei 205 Arbeitern und 24 Angestellten. Zuletzt waren auf der Kokerei 153 Arbeiter und 9 Angestellte tätig, wobei die Mitarbeiter einen neuen Arbeitsplatz auf der Hütte oder der Kokerei August Thyssen erhielten. Den älteren Mitarbeitern wurde die Möglichkeit unterbreitet in den vorgezogenen Ruhestand gehen zu können.

Betriebsführung seit 1926:

- Betriebsleitung seit 1926: Betriebschef Dipl.-Ing. Emil Schmitz

- Betriebsführer Robert Eckhoff und sein Nachfolger Betriebsführer Paul Sonnenschein (bis ca. 1954)

- Kokereichef Dipl.-Ing. Emil Kreuzer 1.4.1936 - 31.12.1938

- Kokereichef Dr. Hornung 1.1.1939 - 30.9.1941

- Kokereichef Dipl.-Ing. Eisenhut 1.10.1942 - 30.6.1944

- Kokereichef Dipl.-Ing. Bruno Hegner 1.7.1944 - 5.9.1959

- ca. 1954 bis 1969 Betriebsführer Dipl.-Ing. Theodor Weber

- Oberingenieur Dipl.-Ing. Theodor Weber 1.10.1951 - 1973

Der letzte Koks wurde am 31. August 1973 gedrückt.

Außerordentliche Belegschaftsversammlung am 14. Mai 1973.

Der Stillegungsbeschluß wird bekanntgegeben.

Allen von der Stillegung betroffenen 153 Mitarbeitern wurde ein Arbeitsplatz bei der ATH angeboten.

(entnommen aus: "Unsere ATH", 12.1973)

Quellennachweis:

- Die Steinkohlenbergwerke der Vereinigten Stahlwerke A.-G.: Die Schachtanlage Westende in Duisburg, Essen, 1932

- Aufsatz über die Kokerei Westende (maschinenschriftliches Manuskript), Duisburg, 1973

- "Unsere ATH", verschiedene Ausgaben

- Der Bergbau der Hüttenwerk Oberhausen AG, Oberhausen Rheinland, 1961

- Dr. Otto Grosskinsky: "Handbuch des Kokereiwesens", Bd. I und II, Düsseldorf 1958

- Baedekers Jahrbuch für den Oberbergamtsbezirk Dortmund, Essen, Jahrgänge 1913/21, 1934

© Michaela Barz-Berg

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.