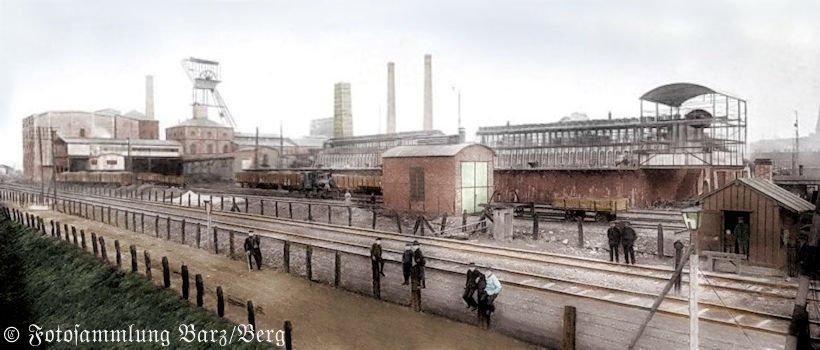

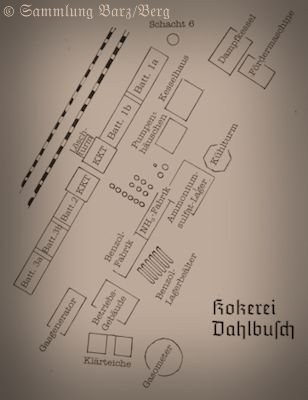

Kokerei Dahlbusch

Im Jahre 1900 wurden durch die Firma Dr. C. Otto & Comp. auf dem Schachtgelände II/V/VIII 60 Koksöfen mit Gewinnung der Nebenprodukte angelegt. Im März des Jahres 1901 kam die Teer- und Ammoniakgewinnung in Betrieb. Die Kokerei II/V wurde bereits im Jahre 1920 stillgelegt und abgebrochen, da die Öfen nicht mehr betriebsfähig waren.Im Jahre 1904 wurde auf der Schachtanlage I/III/IV/VI an der Straße "Am Dahlbusch" unmittelbar an der Eisenbahntrasse in Gelsenkirchen Rotthausen auch eine kleine Kokerei errichtet. Sie verfügte anfänglich ebenso über 60 Otto-Abhitzekoksöfen (Batterie 1) und eine Nebenproduktengewinnungsanlage. Eine Ofenfüllung betrug 7,5 t Kokskohle mit 10% Wasseranteil, die Garungszeit betrug 28 30 Stunden. Im Juli 1908 wurde die Benzolfabrik von der Fa. Still dem Betrieb übergeben. Die Gesellschaft Dahlbusch trat im Jahre 1905 der Gesellschaft für Teerverwertung mbH in Meiderich mit einem Anteil von 210.000 ℳ bei. Zu Beginn des I. Weltkrieges wurde die Kokerei stillgelegt, aber bereits im Jahre 1917 jedoch wieder in Betrieb genommen.

Im Jahre 1922 wurde zu der bestehenden Batterie 1 aus dem Jahre 1904 durch Semet-Solvay-Rekuperatöfen errichtet. Der Semet-Solvay-Koksofen war angelehnt an die Konstruktion von François Carvès, jedoch war jede Kammer mit zwei Heizwänden ausgestattet, hatte eine schmalere Kammerbreite und es waren drei horizontale Heizzüge verbaut. Die weiße Seite wurde zugleich mit modernisiert und durch eine Benzolraffination erweitert.

Im November 1924 berichtete der Aufsichtsratvorsitzende Maurice Hulin, daß die "Libbey-Owens-Gesellschaft für mechanische Glaserzeugung" eine Filiale in Deutschland errichten wolle und für ihren Produktionsprozeß Koksofengas zur Beheizung der Öfen brauche. Dahlbusch, so empfahl er, solle die Gesellschaft dazu bewegen, deren neue Filiale in der Nähe der Kokerei zu errichten, so daß die Kokerei Dahlbusch sie mit Gas versorgen könne, denn die nach dem Libbey-Owens-Verfahren arbeitenden Glashütten waren Großverbraucher von Koksofengas. Der Absatz von Koksofengas an diese Fabrik wäre gewinnbringender, als die bloße Verfeuerung des wertvollen Gases zur Beheizung der Dampfkessel auf Dahlbusch.

Um dem großen Bedarf der DELOG gerecht zu werden, wurde im März 1926 eine Batterie von 45 Koppers-Verbund-Regenerativ-Koksöfen zu den vorhandenen Semet-Solvay-Batterien in Betrieb genommen. Der zugehörige Kokskohlenturm war durch eine Seilbahn (im Jahre 1925 errichtet) mit der Wäsche auf Schacht VIII (dieser im Jahre 1922 in Förderung gehende Schacht wurde im Jahre 1928 Hauptförderschacht) und durch ein Gummitransportband mit der Wäsche auf Schacht VI verbunden. Betriebsführer auf der Kokerei war zu dieser Zeit Herr Schaaps. Auf der weißen Seite wurde Teer, Ammoniumsulfat, verdichtetes Ammoniakwasser, Rohnaphtalin, Schwerbenzol, Gereinigtes Benzol, Gereinigtes Toluol, Gereinigtes Lösungsbenzol I, Gereinigtes Lösungsbenzol II und Cumaronharz gewonnen.

Dank der DELOG kam die Stellung der Kokerei Dahlbusch fast der einer Hüttenkokerei gleich. Sollte es einmal schwierig sein, den Koks in genügenden Mengen abzusetzen, gewährleistete die gesicherte Koksgasabnahme noch Einnahmen. Auch die Zeche profitierte im hohen Maße von der Kokerei. Ja, man kann sagen, daß die Kokerei lange Zeit das Überleben des Sorgenkindes "Zeche Dahlbusch" über viele Jahre sicherte.

Der dritte Ofen der DELOG und eine moderne Spiegelglas-Schleiferei wurde im Sommer 1928 in Betrieb genommen. Dahlbusch hielt ein Drittel des Grundkapitals der DELOG, da Dahlbusch auch das Gelände für die Erweiterung des Werkes der DELOG zu Verfügung stellen konnte. Von dem Jahr 1926 bis 1928 wurde die Kokserzeugung von 127.000 Tonnen auf mehr als 200.000 Tonnen mit der entsprechenden Gasproduktion erhöht. Im Jahre 1929 wurden 289.000 Tonnen Koks erzeugt.

In den Jahren der Wirtschaftskrise jedoch sank die Koksproduktion auf 118.000 Tonnen im Jahre 1932. Entsprechend bewegte sich die Gewinnung von Teer, Ammoniak und Leichtöl. Der Absatz von Kokereigas an die DELOG, der im Jahre 1927 mit 24,3 Mill. m³ begann, wuchs bis zum Jahre 1930 auf 69 Mill. m³ und fiel dann auf 38 Mill. m³ in den beiden folgenden Jahren. In dem Jahr 1926 beteiligte sich Dahlbusch an der Gründung der Aktiengesellschaft für Kohleverwertung (später Ruhrgas AG) sowie im Jahre 1928 an der Ruhrchemie AG in Oberhausen. Im Jahre 1935 beteiligte sich die DELOG an der Deutschen Tafelglas AG (DETAG) in Fürth und im Jahre 1939 erwarb die DELOG ein Paket Dahlbusch-Aktien im Werte von etwa 900.000 ℛℳ.

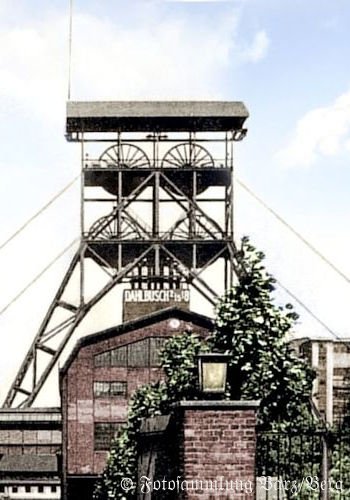

(©Fotosammlung Barz/Berg)

Kohlenturm mit Löschturm

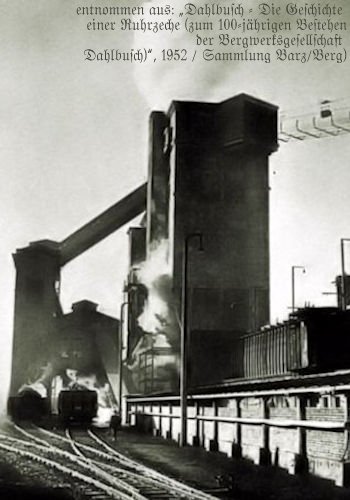

(entnommen aus: Dahlbusch - Die Geschichte

einer Ruhrzeche, Gelsenkirchen 1952

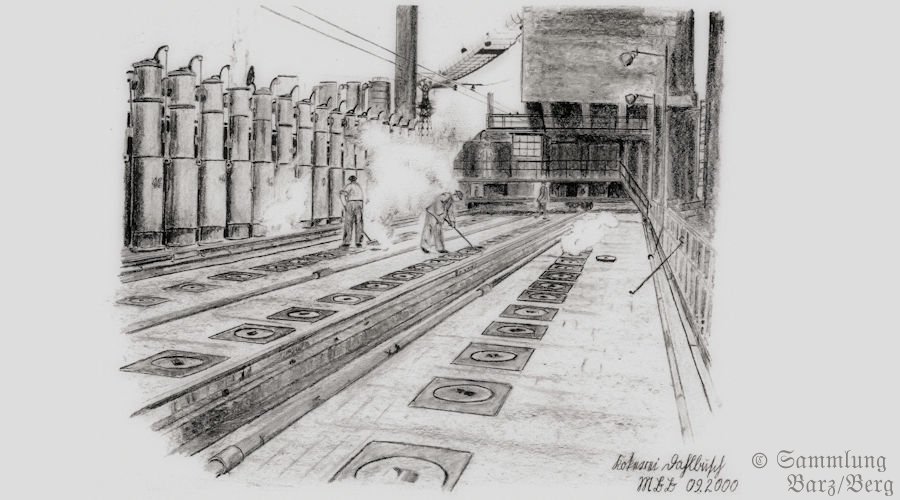

(entnommen aus: Dahlbusch - Die Geschichte

einer Ruhrzeche, Gelsenkirchen 1952

Im Jahre 1937/38 wurde von der Dr. C. OTTO & Comp. GmbH Bochum die alte Batterie I von 1904 durch eine Batterie bestehend aus zwei Blöcken à 27 bzw. 28 Verbundöfen ersetzt. Aus diesem Grund wurden sie auch als Batterien Ia und Ib bezeichnet. Die mittlere Kammerbreite der Öfen betrug 450 mm, die lichte Höhe 3400 mm, die Länge zwischen den Ankerständern 10500 mm und der Ofeninhalt 13, 5 m³.

Der II. Weltkrieg fügte der Kokerei schwerste Schäden zu. Am 13. März 1945 trafen 652 Sprengbomben die Schachtanlage VI und die Kokerei. Neben diesen Kriegseinbußen verlor Dahlbusch am 23. August 1943 34 Mitarbeiter durch eine Schlagwetter- und Kohlenstaubexplosion, weitere 13 Bergleute wurden schwer verletzt. Am 19. Mai 1945 konnte Dahlbusch die Stromerzeugung wieder aufnehmen und so die Grube vor dem Ersaufen bewahren. Im Juli dieses Jahres kam auch die Kohleförderung wieder in Gange. Die Kokserzeugung konnte erst am 21. November 1945 wieder aufgenommen werden, nachdem die Hälfte der Öfen repariert war. Ab 24. November erhielt die DELOG wieder Gas und am 10. Dezember konnte sie den Betrieb aufnehmen. Doch die Koksgasmenge von den 55 betriebenen Öfen reichte nicht zur Beheizung der drei Wannen aus, da die im Jahre 1944 in Auftrag gegebenen Zwillingszug-Verbundöfen der Firma Dr. C. Otto & Comp. GmbH (Batterie 3b) erst im Jahre 1948 fertiggestellt werden konnte. Das im Herbst 1946 beantragte Bauvorhaben, eine KOGAG-Verund-Unterbrenner-Batterie (Batterie 3a) bestehend aus 26 Öfen (mit Druckstangenablagerung am nördl. Ende der Batterie) im Anschluß an die Dr. C. Otto-Öfen zu errichten, konnte erst im Jahre 1949 realisiert werden. Das Anheizen dieser Batterie, welche die im Krieg zerstörte Semet-Solvay-Koksöfen ersetzte, erfolgte im Jahre 1950. Der gesamte Kokereibetrieb arbeitete zu dieser Zeit unter der englischen Militärregierung.

(entnommen aus: Walter Buschmann (Hrsg.): Koks, Gas, Kohlechemie.

Klartext, Essen 1993)

Im Jahre 1949 produzierte die DELOG 14,2 Mill. m² Glas und im Jahre 1951 15 Mill. m² Glas. In der Nachkriegszeit war der Glasbedarf verständlicherweise fast unermeßlich. Mitten in dieser Wiederaufbauzeit traf am 20. Mai 1950 wiederum ein schweres Grubenunglück die Zeche Dahlbusch. Es kostete 78 Bergleuten das Leben.

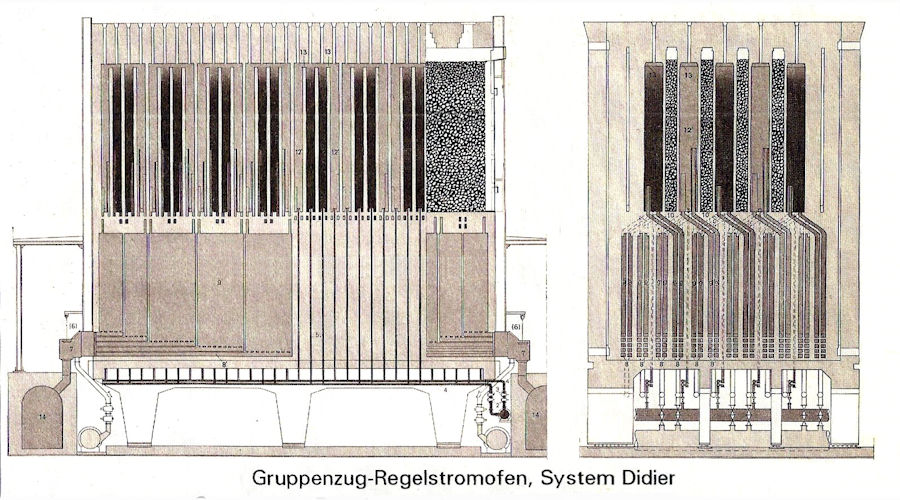

Im Jahre 1953 wurde nun die im Jahre 1926 errichtete Koppers-Batterie (Batterie II) abgebrochen und durch 30 DIDIER KOGAG Hinselmann-Verbund-Regenerativ-Koksöfen ersetzt (Anm. d. Red.: Teilweise weichen die Daten in der Literatur voneinander ab, so wird bisweilen von 35 Ofenkammern gesprochen). Die neuen Öfen dieser Batterie II waren für einen täglichen Durchsatz von 400 Tonnen Kokskohle mit 10% Wassergehalt bei 20stündiger Betriebszeit ausgelegt. Der Preis von 2,6 Millionen DM entsprach einer Investition von 23,50 DM/Tonne Jahreskapazität an Koks. Eine weitere beträchtliche Investition erforderte die Erweiterung der "weißen Seite". So konnte nur eine gute Auslastung der Kokerei die Kosten decken und etwas Gewinn erwirtschaften. Doch im Jahre 1953 lagen bereits 40.000 Tonnen Koks aufgrund von Absatzschwierigkeiten der eisenschaffenden Industrie auf Halde, dies führte zur Einschränkung der Koksproduktion von 1250 Tonnen auf 870 Tagestonnen. Und dieser Zustand setzte sich weiter fort. Der Absatz ging immer weiter zurück. Das Erdöl und auch Erdgas wurde der schärfste Konkurrent, der Koks und Kohle von dem Markt drängte. Der Druck, den das sehr billige Erdöl auf den Bergbau ausübte, führte zu riesigen Haldenbeständen: in der BRD lagen 3,6 Millionen Tonnen (!) Koks auf Halde. Neben dieser Last stiegen die Personalkosten von Jahr zu Jahr. Im Jahre 1954 bildete die DELOG-Dividende den einzigen Gewinn für Dahlbusch. Im Jahre 1955 besserte sich die Lage. Dahlbusch erreichte einen fast vollständigen Abbau der Lagerbestände. Auch die Kokerei war nun mit 1280 t/d ausgelastet. Doch durch die steigenden Kosten blieb ein Gewinn aus.

In diesem Jahr, am 7. Mai, ereignete sich dann das Unglück, durch den Dahlbusch allgemeine Bekanntheit erlangte. Drei Kohlenhauer wurden im Flöz Wilhelm eingeschlossen. Am 12. Mai konnten sie mit der "Dahlbusch-Bombe" erfolgreich geborgen werden. Diese Rettungsbombe wurde unter Mitarbeit des Herrn Bergwerksdirektors Molwitz entworfen und auf Dahlbusch von dem Maschinenbauführer Bischoff, Schweißmeister Schulz und seinen Mitarbeitern Negettli und Termer angefertigt. Dieses Bergungsgerät kam auch bei dem Grubenunglück von Lengende zum Einsatz. Am 3. August des gleichen Jahres ereignete sich dann ein Schlagwetter-Unglück, daß 32 Bergleute das Leben kostete.

Man hatte gerade die schlimmsten Folgen des Unglücks von 1950 überwunden, da mußte das Hibernia-Pachtfeld abgedämmt werden und bis zu einer Höhe von 15 m über der 11. Sohle unter Wasser gesetzt werden. Aus diesem Feld stammten 20% der Gesamtförderung. Als Folge dieses Unglücks sank die Förderung um 15%. Um die Kokerei voll zu beschäftigen und der Nachfrage an Hochofenkoks gerecht zu werden, mußte Fremdkohle zugekauft werden. Am 3. März 1956 ereignete sich wieder ein Unglück. Ein Gebirgsschlag tötete zwei Bergleute im Flöz Blücher. Erst in diesem Jahr machten sich die vollen Auswirkungen der Grubenunglücke bemerkbar: teure Wiederaufwältigungsarbeiten im Hiberniafeld waren notwendig, neues Grubeninventar mußte beschafft und Ersatzbetriebspunkte im alten Dahlbuschfeld erschlossen werden. Auch traten immer öfter tektonische Störungen auf. Ebenso mußte der Zukauf der Fremdkokskohle für die Kokerei fortgesetzt werden.

Erst im letzten Viertel des Jahres 1956 normalisierte sich die Lage zunehmend. Doch blieb eine Beunruhigung unter der Belegschaft aufgrund der vielen Unglücksfälle. In dieser Zeit beschloß die Unternehmensleitung die beiden aus dem Jahre 1938 stammenden Otto-Batterien Ia und Ib durch DIDIER Regelstrom-Batterien zu ersetzen. Die Anzahl der Ofenkammern ebenso die Kammerabmessungen waren mit den alten Batterien identisch. Weiterhin wurde die Mechanisierung und Elektrifizierung zur Kostensenkung intensiv durchgeführt. Somit verfügte die Kokerei Ende der 50er Jahre über eine Kapazität von 1650 tato Koks produziert in 136 Öfen bestehend aus 23 Otto-Verbund-Öfen (Batterie IIIb), 26 DIDIER Verbundöfen (Batterie IIIa) und 90 DIDIER Regelstromöfen (Batterie Ia, Ib und II).

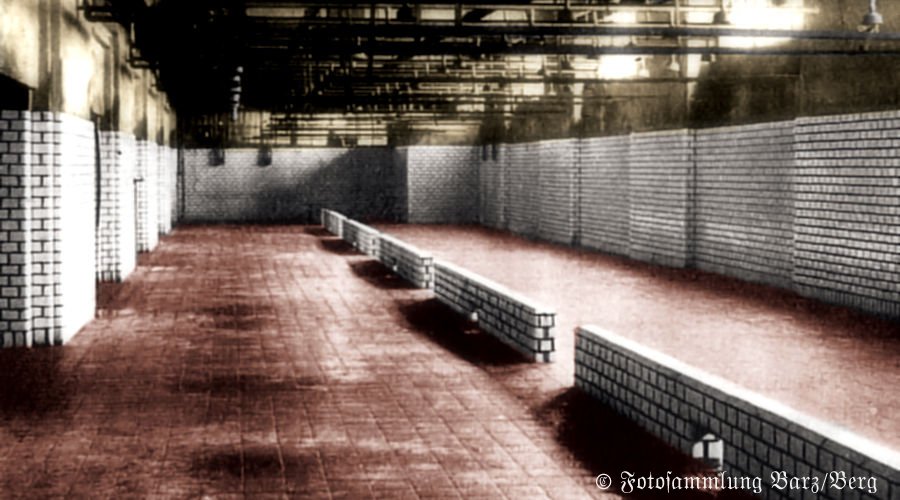

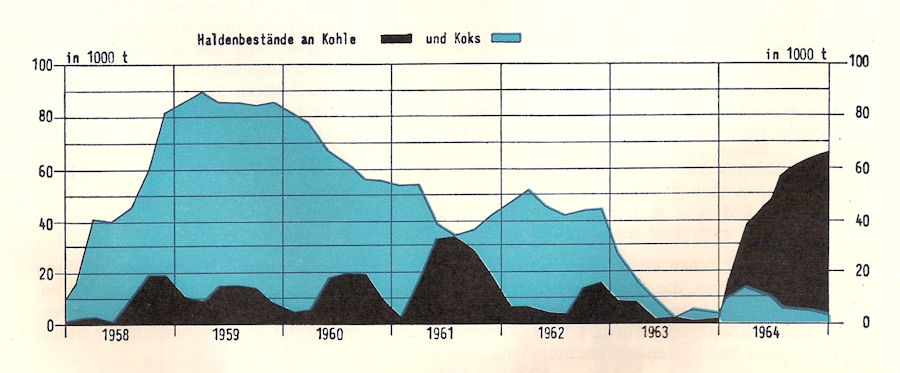

(entnommen aus: Geschäftsbericht 1964, Bergwerksgesellschaft Dahlbusch, Gelsenkirchen

© Sammlung Barz/Berg)

Steigende Personalkosten und auch der Arbeitskräftemangel lasteten schwer auf dem Bergwerk. Die Gewinne der Dahlbusch AG stammten weiterhin aus der Kokerei und den Beteiligungen an der DELOG. In dieser Zeit geschah das, was die Kokerei Dahlbusch am wenigsten brauchte. Die DELOG mußte um ihrer Wettbewerbsfähigkeit willen einen Teil der Wannenbeheizung auf das billigere Heizöl umstellen. Die unverkäuflichen Gasmengen der Kokerei mußten nun für die eigene Energieversorgung eingesetzt werden. Eine Gasleitung von der Kokerei zu Schacht VIII und eine Ferndampfleitung von Schacht VIII zu Schacht VI mußten gebaut werden. Diese Investitionen, ebenso die Kosten der beiden neuen Batterien und der Fortfall der gesicherten Gasabnahme belasteten nun die Kokerei. Der die Gewinne erarbeitende Partner der Dahlbusch AG war fortan die DELOG allein, wenn es zu Absatzprobleme von Koks kam. Und diese Situation trat schneller ein, als es einem lieb sein konnte.

Im Februar 1958 lagen 30.000 Tonnen Koks auf Halde, 3 Monate später bereits 52.600 Tonnen. Und der schlimmste Feind der Kohle forderte weiterhin seinen Tribut: Die Konkurrenz des Mineralöls griff nun auch auf die Nebenprodukte der Kokerei über: auf Benzol, Ammoniak und Teer. Auch die Zeche bekam die Strukturkrise mehr und mehr zu spüren. Und diese Problematik traf das Sorgenkind Dahlbusch noch stärker als andere Zechen: Fehl- und Krankenschichten, immer höhere Personalkosten (bedingt durch gestiegene Sozialleistungen), immer teurer werdende Unterhaltungs- und Instandsetzungsarbeiten, Rationalisierungsmaßnahmen (die bekannterweise erst einmal Kosten verursachen) und die Häufung der geologischen Störungen im kleinen Grubenfeld (da ja immer noch ohne das Hibernia-Pachtfeld). Während andere Bergwerksgesellschaften die Kohlengewinnung nach Möglichkeit auf die besseren Feldesteile und Flöze konzentrieren konnten, gab es diese Option für Dahlbusch mit ihrem kleinen Grubenfeld nicht. Und nun blieben auch noch die Gewinne der Kokerei aus, sie schaffte es gerade kostendeckend zu arbeiten. Die Dividende der DELOG reichte nun im Jahre 1958 nicht aus, um die Verluste der Grube zu decken. Die Bilanz wies einen Verlust von 1,5 Millionen DM auf. Und das Jahr 1959 verlief noch schlechter: die Kokerei hatte in den ersten drei Monaten mit 466.000 DM zum erstenmal Verlust erlitten.

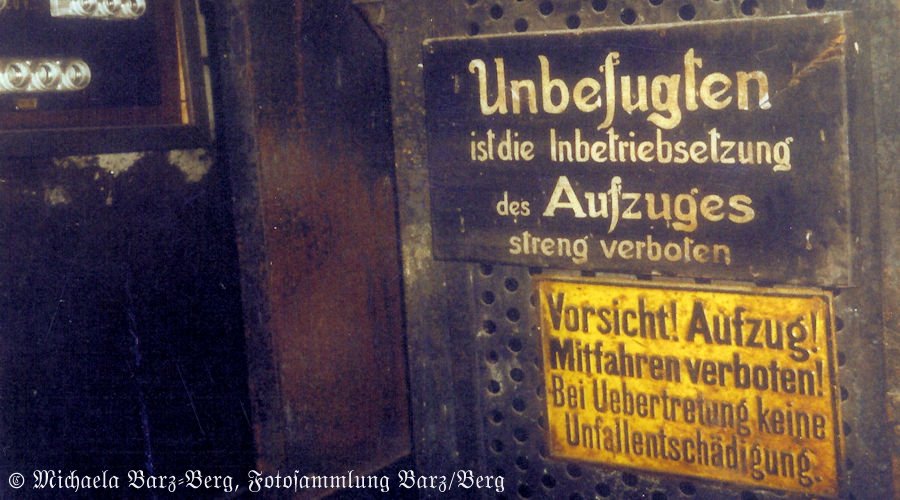

(© Michaela Barz-Berg, Fotosammlung Barz/Berg)

(© Michaela Barz-Berg, Fotosammlung Barz/Berg)

(© Michaela Barz-Berg, Fotosammlung Barz/Berg)

Strenge Sparmaßnahmen, weitere Rationalisierung des Grubenbetriebes und die Elektrifizierung wurden unter Hochdruck vorangetrieben. Im Jahre 1960 konnten die Haldenbestände endlich wieder abgebaut werden. Die Kohlenbestände entsprachen nun mit 4200 t der normalen Bevorratung. Der Kokshaldenbestand konnte auf 55600 t um ein Drittel gesenkt werden. Die Methangasabsaugung wurde weiter ausgebaut, so daß das Gas nicht nur im Kesselhaus bei Schacht VIII eingesetzt werden konnte sondern inzwischen auch als Unterfeuerungsgas beigemischt wurde, so daß kein Generatorgas mehr erzeugt werden mußte. Die Zeche arbeitete erstmals nach langer Zeit wieder mit Gewinn. Die Lage besserte sich und die eingeführten Maßnahmen griffen nun endlich. Diese Verbesserungen wirkten sich auch günstig auf das Kostenbild aus. Doch diese Besserung war nicht dauerhaft. Bald wurde klar, daß der rapide Kostenanstieg nicht mehr durch Rationalisierungsmaßnahmen aufgefangen werden konnte und jeder Versuch, Marktanteile für Kohle und Koks zurückzugewinnen scheiterte kläglich am niedrigen Erdölpreis. Der Anteil des Mineralöls am Primärenergieverbrauch der BRD wuchs und wuchs.

Im Jahre 1961 lag er bei 25,6%, im Jahre 1963 bei 32,7%, im Jahre 1965 bei 41,1% und im Jahre 1966 bei 46,1% usw. Ferner wirkte sich das erhöhte, zollfreie Importkontingent und die Durchsetzung des Erdgases als Wärmelieferant negativ aus.

Verlor die Kokerei schon den sicheren Gasabnehmer DELOG, senkte im Jahre 1961 nun der bedeutendste Kunde für Großkoks von Kokerei Dahlbusch, die österreichische Gesellschaft Alpine Montan, die Koksabnahme, da sie einen Hochofen aufgrund der Flaute am Stahlmarkt außer Betrieb setzen mußte. Im Jahre 1963 wurden die Klassiersiebe für eine gesteigerte Kornreinheit erneuert, um den Kundenwünschen gerechter zu werden. Der zusätzliche Einbau eines Verladegurtbandes ermöglichte nun in der Brechkoksverladung eine schonende Verladung des Brechkokses in die Waggons. Weitere Kosten entstanden der Kokerei durch den Wiederaufbau des am 6. Juni 1963 abgebrannten Maschinenhauses (Pumpenhäuschen). Die Kokerei fuhr immer öfter Verluste ein. Im Herbst begannen bei DELOG Wannenreparaturen, die sich bis in das Jahr 1965 hinzogen. Die ohnehin reduzierte Gasabnahme wurde so noch weiter verringert. Nur die Beteiligung an der DELOG brachte so hohe Gewinne, daß bei Dahlbusch nicht allein die Verluste gedeckt werden sondern auch Dividenden ausgeschüttet werden konnten.

Die nun folgenden Schritte waren absehbar:

In einer Aufsichtsratsitzung im Jahre 1964 wurde der §16 Absatz 2 des "Gesetzes zur Förderung der Rationalisierung im Steinkohlenbergbau" (vom 31. August 1963) erörtert, das in der Absicht ein Steinkohlenbergwerk stillzulegen, vor Beginn der Stillegung und nach spätestens ein Jahr nach dem Inkrafttreten des Gesetzes beim Rationlisierungsverband angemeldet werden müsse, also vor dem 1. September 1964. Diese fristgerechte Anmeldung war nötig um die Stillegungsprämie zu erhalten. Dies bedeutete aber nicht unbedingt, so betonte der Vorstand, daß das Bergwerk nach Anmeldung der Stillegungsabsicht auch stillgelegt werden müsse. Es handele sich vielmehr um eine "vorsorgliche" Anmeldung. Und die Bergleute, die arbeitsfähig und auch arbeitswillig sind, würden in dieser Zeit (1964/1965) leicht andere Arbeitsplätze finden und für die übrigen Bergarbeiter könnte man mit Hilfe der Stillegungsprämie einen Sozialplan aufstellen.

(© Sammlung Barz/Berg)

(© Sammlung Barz-Berg)

(© Sammlung Barz/Berg)

Die Stillegung erfolgte früher als geplant. Nach Bekanntgabe der Stillegungsabsichten in der Belegschaftsversammlung im November 1964 und nach der Stillegungsanmeldung kehrten so viele Belegschaftmitglieder ab, daß die Kokerei nicht mit genügend Personal versorgt war um einen sicheren Betrieb zu gewährleisten. Hinzu kam eine zwingende Erhöhung der Anzahl an Angestellten als Folge des durch die Mechanisierung gestiegenen Aufsichtsbedarfs.

Im Jahre 1964 brachte die Kokerei einen Gewinn von 2 Mill. DM ein. Doch das änderte die Meinung des Vorstandes nicht mehr, hinzu kam, daß die DELOG den Vertrag über Koksgasbezüge zum 30. April 1966 kündigte. Am 1. Dezember 1965 beschloß der Aufsichtsrat die Stillegung von Zeche und Kokerei zum 25. März 1966. Ende des Jahres 1965 waren nur noch 204 Arbeiter und Angestellte mit der Koksproduktion beschäftigt. Die Stillegung der Kokerei (als auch des Bergwerks) erfolgte am 25. März 1966. Am 26. März 1966 erhielt die DELOG zum letzten Male Kokerei-Dahlbusch-Gas.

Nach der Stillegung der Zeche und Kokerei firmierte Dahlbusch in "Dahlbusch-Verwaltungsgesellschaft-AG" um. Anfang der 70er Jahre verkaufte Dahlbusch das Kokereigelände (und das Schachtgelände VI) an die DELOG. Von den Kokereianlagen ist leider nichts erhalten geblieben.

Einzig das Betriebsbüro-, Kauen- und Magazingebäude des Schachtes VIII und eine Dahlbusch-Villa (nicht die denkmalgeschützte Direktorenvilla an der Steeler Straße) blieben bis zum Abbruch letzte Zeugen dieser Zeche. Das Magazingebäude wurde etwa im Jahre 1920 errichtet. Teile des Gebäudes wurden im Februar und März 1945 durch Luftangriffe der Alliierten beschädigt, jedoch zügig wieder instand gesetzt. Nach Schließung der Zeche und Kokerei diente das Gebäude als Verwaltung und Aktenlager. Nachdem die Dahlbusch-Verwaltungsgesellschaft das Haus aufgab nutzte Anfang der 90er Jahre eine Firma diese Räumlichkeiten als Lager und Verkaufshalle für Möbel aus Überproduktionen. Danach blieb es jahrelang sich selbst überlassen bis es im Juli 2000 abgebrochen wurde.

Quellennachweis:

- Dr. A. Spilker: "Kokerei und Teerprodukte der Steinkohle", Halle (Saale), 1933

- Dahlbusch: die Geschichte einer Ruhrzeche, Carbona-Informationsdienst, Düsseldorf 1952

- Wilhelm Kesten: Geschichte der Bergwerksgesellschaft Dahlbusch, Verlag Glückauf, 1952

- Dr. Otto Grosskinsky: "Handbuch des Kokereiwesens", Bd. I und II, Düsseldorf 1958

- Baedekers Jahrbuch für den Oberbergamtsbezirk Dortmund, Essen, Jahrgänge 1913/21, 1934

- diverse Unterlagen des Stadtarchivs Gelsenkirchen

- diverse Unterlagen des WEG-Archivs

- diverse Unterlagen und Abbildungen aus Privatsammlung Barz/Berg

© Michaela Barz-Berg

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.