Kokerei Eintracht Tiefbau Schacht Heintzmann - Die schwarze Seite

Wie die meisten Zechen ihrer Zeit, die eine einigermaßen verkokbare Kohle förderten, verfügte auch die Gewerkschaft Eintracht-Tiefbau über eine eigene Kokerei. Für diese Zeit war es typisch, daß die die Verkokung als die wirtschaftlichste Verwertung der Feinkohle angesehen wurde, denn Koks erzielte einen höheren Preis als Briketts.Die Gewerkschaft betrieb sowohl auf Schacht I als auch auf Schachtanlage II Heintzmann, Essen Freisenbruch am Ende der Alleestraße, eine kleine Zechenkokerei. Die kleine Kokerei auf Schacht I wurde jedoch 1894 wieder außer Betrieb genommen, da die geförderten Kohle aufgrund ihrer mageren Beschaffenheit zur Verkokung ungeeignet waren. Ein Problem, daß auch die Kokerei Schacht Heintzmann belastete. Aber dazu später mehr.

So berichtete im Jahre 1882 der Vorstand der Gewerkschaft Eintracht-Tiefbau daß "die Consumenten von Jahr zu Jahr grössere Ansprüche an den Stückreichthum der Förderkohle stellen und, verwöhnt durch die Lieferung solcher Zechen, welche ihre ganze Production zum Zwecke der Coksbereitung separiren, sich vielfach mit der gewöhnlichen Förderkohle nicht mehr begnügen wollen, Zusatz von Stückkohlen verlangen. Da sich nun aber auf der anderen Seite der Förderung von Gruskohle mit jeder tieferen Sohle erhöhen wird, so hat Ihr Vorstand sich veranlasst gesehen, auf dem Schacht Heintzmann eine Cokerei von 50 Coppeé Oefen, neuesten Systems, anzulegen, um für das beträchtliche Quantum Feinkohle eine höhere Verwerthung zu schaffen. Der Bau der Anlage ist der renommirten Firma Dr. C. Otto & Cie. in Dahlhausen übertragen worden zum Preise von rund ℳ 120 000 oder ℳ 2 400 pro Ofen und die Arbeiten sind soweit gediehen, dass in der ersten Woche des Mai Coks wird versandt werden können.

Coppée-Öfen.

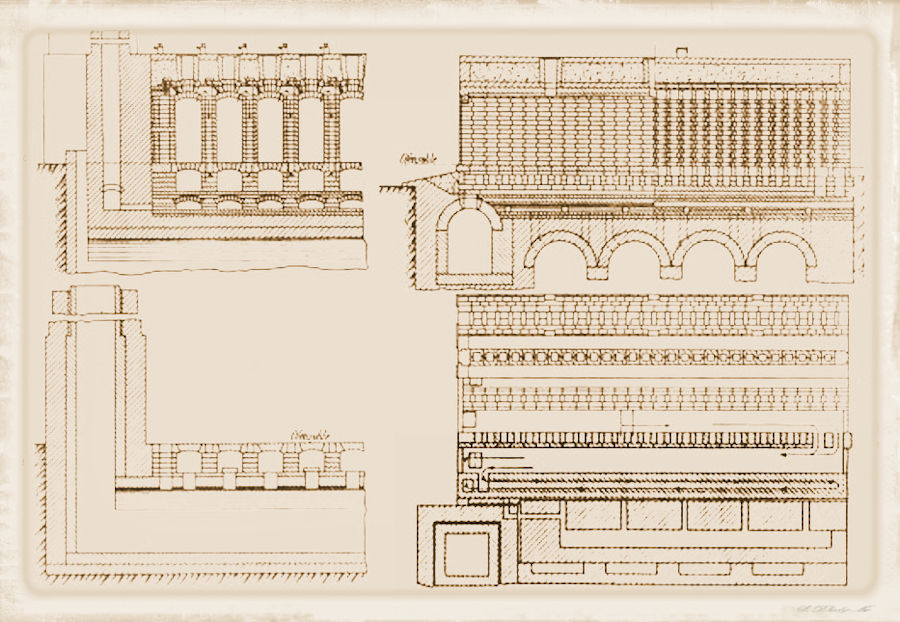

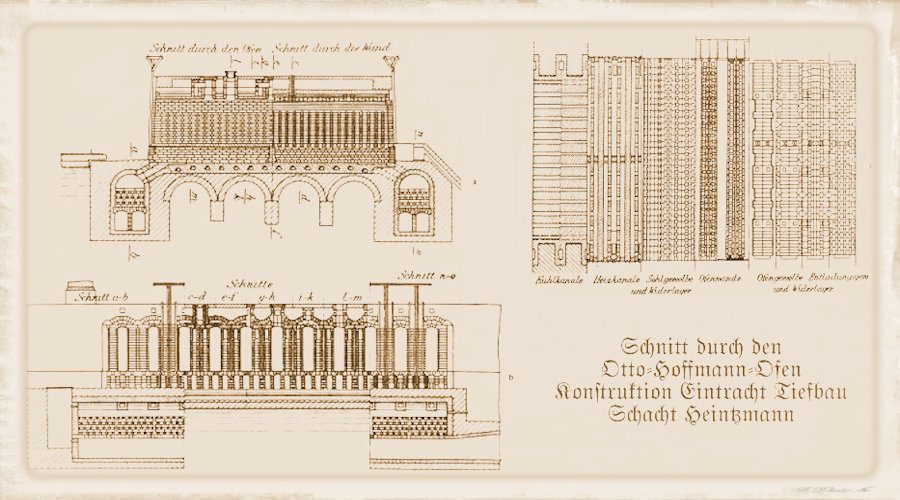

Dieses Ofensystem, vom Belgier Coppée entworfen, vereinigte die schmalen, hohen Ofenkammern des Smetschen Ofens, die die größtmögliche Heizfläche ergab und die senkrechten Heizzüge des François-Rexroth-Ofens. Mehrere Kammern wurden zu einer Koksofenbatterie zusammengefaßt und die Heizräume zwischen den Verkokungskammern angelegt. Dieses bewährte Prinzip wird in an und für sich bis heute in dieser Form angewandt. Coppée-Öfen wurden erstmalig 1867 auf der Zeche Westfalia und Friedrich Wilhelm bei Dortmund errichtet. Die Coppée-Otto-Ofen waren 9 m lang, 0,6 m breit und 1,5 m hoch. Die Breite der Zwischenwand betrug 0,35 m und somit die Entfernung von Mitte zu Mitte der Öfen 0,95 m. Die Verkokungskammer war überwölbt. Die Öfen wurden durch drei Füllöcher mittels Trichterwagen beschickt. Dicht unter diesem Gewölbe befanden sich 28 Aussparungen, die mit ebenso vielen senkrechten Heizzügen in Verbindung standen, die sich in der Zwischenwand zweier benachbarter Öfen befanden.

(aus: Die Entwickelung des Niederrheinisch-Westfälischen Steinkohle-Bergbaues

in der zweiten Hälfte des 19. Jahrhunderts, Berlin 1905)

Diese senkrechten Heizzüge mündeten am unteren Ende in den sog. Sohlkanal (Maße: B = 0,59 m, H = 0,5 m). Bei zwei benachbarten Öfen endeten die 56 Züge von zwei Zwischenwänden sämtlich in den Sohlkanal des einen Ofens, und in den Sohlkanal des anderen keiner. Die Sohlkanäle dieser benachbarten Öfen standen an der Löschplatzseite durch zwei Öffnungen in der Zwischenwand miteinander in Verbindung. Von jedem Sohlkanal aus führte an der Maschinenseite ein durch Schieberstein verschließbarer Fuchs zum gemeinsamen Abhitzekanal. Dieser Kanal erstreckte sich auf der gesamten Maschinenseite bis zum Kamin hin. Die Gase zogen nun durch die 28 Öffnungen am Widerlager in die senkrechten Heizzüge der Zwischenwand und mischten sich dort mit der vorgewärmten Luft aus dem Horizontalkanal. Durch die Verbrennung der Gase wurden die Ofenkammerwände beheizt und zogen dann in den Sohlkanal. Hier mischten sie sich mit den Abgasen des Nachbarofens, strömten gemeinsam im Sohlkanal zur Koksplatzseite, traten durch zwei Öffnungen in der Zwischenwand in den Sohlkanal des Nachbarofens, zogen zur Maschinenseite und traten dann in den Abhitzekanal, wo die Abwärme für Kesselbeheizung genutzt wurde. Die nötige Verbrennungsluft wurde durch kleine runde Öffnungen, welche sich in der Decklage des Ofengewölbes oberhalb der Beheizungskanäle befanden, zugeführt und vorgewärmt, indem sie das Mauerwerk kühlte.

Die Beschickung eines Ofens erfolgte, wenn der Nachbarofen bereits ca. 24 Stunden in Betrieb und dadurch seine Beschickung schon stark entgast war. Die restlichen flüchtigen Bestandteile konnten demgemäß aus dem Kokskuchen getrieben werden, indem der frisch beschickte Ofen die Seitenwand und die Sohle des Nachbarofens mitbeheizte.

Diese ungleichmäßige Beaufschlagung verringerte beträchtlich die Wärmezufuhr in den Wandheizkanälen bei den Flammöfen mit Fortschreiten der Verkokung. Die anfänglich starke Entgasung der Kohlen führte oft zu einer unvollkommener Verbrennung des Gases mangels Luftzufuhr und gegen Ende der Verkokung war die Gasentwicklung zu gering, so das es auf Zeche Eintracht-Tiefbau erhebliche Probleme gab, den Kokskuchen auszugaren.

Entsprachen die im Mai 1882 in Betrieb gesetzte Kokerei lt. Verwaltungsbericht "erzielten Resultate deren Erwartungen nach jeder Richtung hin," und weiter: "der Koks, welchen wir fabriziren, darf mit vollem Rechte zu den besten des ganzen Westfälischen Reviers gerechnet werden und da wir das Glück hatten, gleich eine gute Conjunctur ausnutzen zu können, so ist auch das finanzielle Ergebniss ein recht erfreuliches. Diese guten Resultate einestheils und die gegen Ende vorigen Jahres aufgetretene lebhafte Frage nach Koks anderntheils haben Ihren Vorstand veranlasst, die bestehende Anlage um weitere 50 Oefen zu vergrössern, um zugleich eine bessere Verwerthung der Grusskohle zu schaffen. Der Bau derselben ist wiederum der Firma Dr. C. Otto & Cie. in Dahlhausen zum Gesammtpreise von ℳ 125 000,- übertragen, zahlbar in 30 gleichen Monatsraten nach Inbetriebsetzung." so konnte man schon 1883 lesen: "Der geringe Gehalt an Flüchtigen Bestandteilen der Kokskohle macht derart erhebliche Schwierigkeiten, daß (besonders auf Schacht 1) selbst bei der sorgfältigsten Leitung des Coksofenbetriebes nicht immer gleichmäßig zu beherrschen sind".

Otto-Hoffmann-Öfen.

Der Absatz der überschüssigen Kokskohlen an fremde Kokereien gestaltete sich sehr schwierig und die Verluste bei der seit langer Zeit bestehenden sehr ungünstigen Lage des Koksgeschäftes wären noch größer gewesen "wenn nicht seit Mitte vorigen Jahres die möglichst vollständige Ausnutzung der Coksofengase zur Dampferzeugung mit dem bereits erwähnten sehr günstigen oeconomischen Erfolge bestände". Ab 1891 sah sich die Gewerkschaft gezwungen, fremde Kokskohle zu ihrer recht mageren zuzusetzen. Aus diesem Grunde dachte die Gewerkschaft an den Bau einer neuen Kokerei, jedoch waren die üblichen Otto-Hoffmann-Öfen für die gasarme Kokskohle nicht recht geeignet. Hier zahlte sich die gute Verbindung der Gewerkschaft mit der Firma Dr. C. Otto & Co. aus, denn sie fand die Lösung dieses Problems, indem sie die Zwischenwände mit zwei Heizkanälen ausstatte. Gleichzeitig wurde eine Kohlenwertstoffanlage (KWA) geplant.

(aus: Die Entwickelung des Niederrheinisch-Westfälischen Steinkohle-Bergbaues in der zweiten Hälfte des 19. Jahrhunderts, Berlin 1905)

Ein fortschrittlicher Gedanke, bedenkt man das um 1900 erst 30 % aller Koksofenanlagen im Ruhrgebiet (= 41 Kokereien) mit Nebenproduktengewinnung betrieben wurden. 1894 waren es sogar nur 11 Anlagen. (Angaben aus: "Die Entwickelung des Niederrheinisch-Westfälischen Steinkohlen-Bergbaues").

Der Bauarbeiten für die neuen 60 Otto-Hoffmann-Öfen in veränderter Bauweise begannen im Herbst 1893. Hierzu war nicht nur Grunderwerb notwendig, auch Gleise für die Anschlußbahn und für die Zufuhrbahn für Kokskohle mußten verlegt werden. Die Kosten für die Umbauarbeiten betrugen allein 159 463,97 ℳ. Auch die Kesselanlage mußte auf direkte Feuerung umgebaut werden, denn mit der Inbetriebsetzung im Februar 1895 der neuen Koksofenanlage wurden die alten Coppée-Otto-Öfen kaltgestellt und die Abhitzetemperatur der neuen Öfen betrugen nur knapp 400° C. Weiter schrieb die Gewerkschaft: "waren schon damit erhebliche Störungen im Betrieb verbunden, so wurden dieselben noch vermehrt durch das Anheizen der Oefen mit fremder Kohle, da mit der eigenen verhältnismäßig gasarmen Kohle im Anfang nicht die nöthige Hitze erzielt werden konnte".

Am 1. März 1895 ging die Kohlenwertstoffanlage (KWA) in Betrieb. Aber "wir stellen in den Oefen bei hohem Ausbringen einen recht guten Coks dar, dagegen ist die Ausbeute von Ammoniak bisher hinter den gehegten Erwartungen zurückgeblieben. Sie sollte 1,1 % betragen, ergab aber nur 0,88 %. Die Firma Dr. C. Otto & Co. ist seit längeren Zeit mit der Beseitigung von Undichtigkeiten in den Wänden der Oefen beschäftigt und wir hoffen, nach Fertigstellung dieser Arbeit eine höhere Ausbeute an Ammoniak zu erzielen". Dieses Ziel wurde aber nur zum Teil erreicht und ab Mitte 1902 mußte wieder fremde Kokskohlen der eigenen zugesetzt werden.

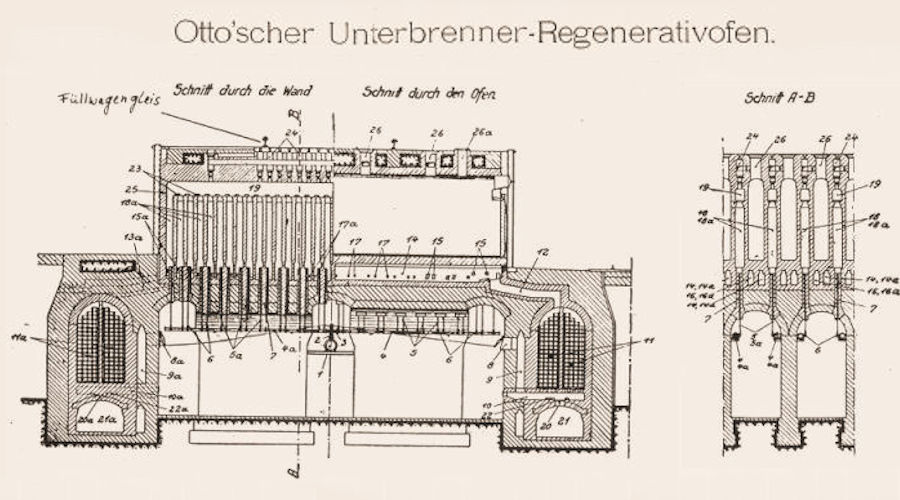

Diese beschriebenen Otto-Hoffmann-Koksöfen arbeiteten nach dem Regenerativprinzip. Dieses Prinzip, von Siemens entdeckt (Deutsches Reichspatent 18795/1881) wurde von C. Otto und G. Hoffmann übernommen, da die früheren Otto-Öfen, die an den Rexroth- und Coppée-Öfen anknüpften, zwar einen sehr guten Koks lieferten, aber auf Fremdgasbeheizung angewiesen waren, da das selbst produzierte und gereinigte Gas zur Beheizung der Öfen nicht ausreichte. Wie bereits im Flammofen waren der Verkokungsraum und Heizraum getrennt, so daß keine Kokskohle durch Teilbrand verloren ging. Ein Regenerativofen war ein Koksofen mit Wärmerückgewinnung. Bei diesem Prinzip wurden die abströmenden Verbrennungsgase in einem etwa halbstündigen Wechsel durch ein Gitterwerk aus feuerfesten Steinen hergestellten Wärmespeicher (dem Regenerator) geführt, wobei sich das Gitterwerk aufheizte. Die Wärme wurde dann nach Umstellung zur Vorwärmung der Verbrennungsluft genutzt. Der Otto-Hoffmann-Ofen besaß zwei Längsregeneratoren, wobei sich einer auf der Koks-, der andere auf der Maschinenseite befand. Diese Regeneratoren erstreckten sich über die ganze Batterielänge. Die Heizwände waren in zwei Hälften geteilt, d. h. die Verbrennungsgase stiegen in den Zügen der ersten Hälfte hoch, wurden durch den Horizontalkanal geleitet, der die beiden Wandkanalhälften verband, strömten dann abwärts zum anderen Sohlkanal und gelangten dann in den zweiten Regenerator, den sie erhitzten und wurden dann zum Kamin abgeführt. Am Ende der Ofengruppe befanden sich die Wechselklappen, die die Regeneratoren abwechselnd mit Gas- oder Luftleitung verbanden. Das Umstellen der Wechselklappe, geschah an den beiden Wärmespeichern etwa alle halbe Stunde bis einer Stunde, je nachdem ob die Abkühlung der Regeneratoren soweit fortgeschritten war, daß eine neue Anwärmung angebracht war bzw. bis der von den Verbrennungsgasen durchströmte Regenerator genügend hoch erhitzt war.

Die Firma Dr. C. Otto & Comp. änderte den Otto-Hoffmann-Ofen derart, daß sie die Ofenkammerbreite von 490 mm auf 410 mm verringerte und die Zwischenwände der Öfen mit zwei Reihen senkrechter Wandheizzüge ausstattete. Dieses auch von Franz Brunck, Dortmund, verwandte Prinzip der doppelten Heizkanäle hatte eine Verkürzung der Garungsdauer zur Folge. Die Heizfläche vergrößerte sich dadurch beträchtlich im Verhältnis zum Ofeninhalt. Dazu boten die dünneren Heizwände eine größere Nähe der Heizkanäle zu dem zu verkokenden Kokskuchen. Die Breite der Zwischenwände betrug 840 mm. Sie verteilte sich auf 80 mm auf die Mittelwand, die die Deckenlast trug und jeweils 380 mm auf die Heizkanäle. Der Abstand von Ofenmitte zu Ofenmitte betrug somit 1250 mm. Das Fassungsvermögen der Ofenkammer betrug 5 t, das Ausbringen 75 - 76 % und die Garungsdauer betrug nur 30 Stunden. Die Jahresproduktion pro Ofen lag bei voller Auslastung bei ca. 1300 t.

Otto-Unterbrenner-Öfen mit Längsregeneratoren.

Im Frühjahr 1913 beschloß die Gewerkschaft Constantin der Große, die inzwischen Eintracht-Tiefbau aufgekauft hatte, die Kokerei um 60 Otto-Unterbrenner-Regenerativkoksöfen mit Längsregeneratoren zu erweitern. Gleichzeitig wurde die Kohlenwertstoffanlage (KWA) auf das direkte Verfahren umgestaltet. Die Unterbrennerkoksöfen wurden bis 1905 nur in Form von Abhitzekoksöfen gebaut jedoch verlangte die steigende Nachfrage an Nebenprodukten die Firma Dr. Otto & Comp. ein Umdenken.Ergebnis war der Otto-Unterbrenner-Öfen mit Längsregeneratoren. Die Unterbrenner, eine Art Bunsenbrenner, waren über die ganze Länge der Heizwand verteilt und vom Gewölbe unter den Öfen aus frei zugänglich.

(© Stadtarchiv Essen)

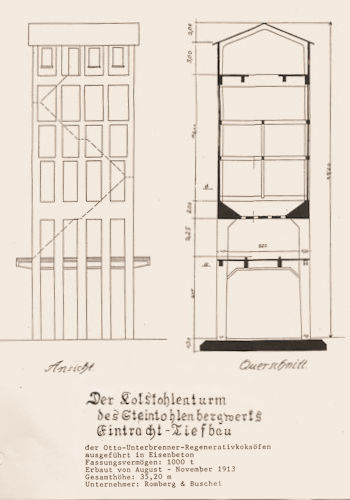

Mit dem Bau der Unterbrenneröfen war die Errichtung eines Kokskohlenturmes verbunden, dessen Bau im Jahre 1913 von der Firma Romberg & Buschei, Bochum, ausgeführt wurde. Der Kohlenturm lag unmittelbar neben der Koksofengruppe gleich neben dem Kühlturm. Er wurde aus Eisenbeton errichtet und hat ein Fassungsvermögen von 1000 t Kokskohle. Der Raum zwischen den Kohlenturmstützen unterhalb der Gleise für den Füllwagen wurde und wird noch heute zu Lagerungszwecke genutzt. Die Decke des Kohlenbunkers wies eine Öffnung auf, durch die die Kohle über das Zubringerband eingefüllt wurde. Der Bunkerraum selbst ist durch mehrere Trennwände in Bunkertaschen unterteilt. Die Kohlentaschen besaßen zu der Zeit trichterförmige Ausläufe mit Schieberverschlüssen. Sie wurden mittels einem Handrad und Zahnstange bewegt. Der Raum oberhalb des Kohlenbunkers bis zum Dach diente zur Unterbringung der Kohlenverteilervorrichtung, denn beim Einfüllen der Kokskohle mußte unbedingt darauf geachtet werden, daß sich die Kohle nicht zu einem Kegel anhäufte, um so eine Entmischung zu verhindern. Die aus der Kohlenwäsche kommende Feinkohle wurde zu 60 - 70 % der Brikettfabrik und der übrige Teil zur Verkokung mittels einer Seilbahn der Kokerei zugeführt. Bevor die Kohle den Kokskohlenturm über die Transportbahn erreichte, wurde sie mit einem Anteil Fremdkohle vermischt. Dies geschah, wie bei Zechenkokereien üblich, in der Kohlenwäsche. Die Verteilung der Kokskohle wurde durch einen reversierbaren Gurtbandverteiler erreicht. Der Kohlenturm speicherte die Kohle und sein Fassungsvermögen war so bemessen, daß er als Notreservoir dienen konnte. Falls es bei der Förderung oder Aufbereitung zu Störungen kam, konnte er die Kokerei ca. 2 - 3 Tage noch mit Kokskohle versorgen.

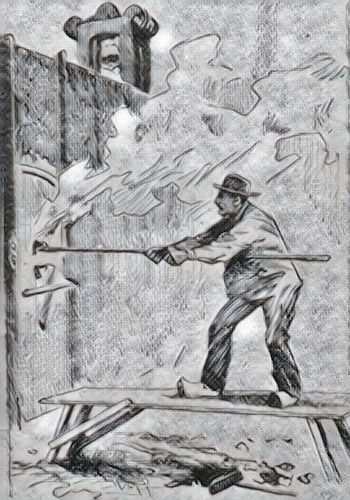

Von ihm wurde nun die Kokskohle nach Bedarf abgezogen und den Koksöfen mit dem Füllwagen zugeführt. Die aufgespeicherte Kohle wurde durch die vier Auslaßöffnungen am unteren Ende der Bunkertaschen in den Füllwagen abgezogen, denn bediente man sich für die Beschickung der Otto-Hoffmann-Öfen und der Coppée-Otto-Öfen noch der Trichterwagen kam auf den Unterbrenner-Regenerativöfen ein Füllwagen zum Einsatz. Dieser Füllwagen faßte genau einen Ofeninhalt und sein Gesamtgewicht betrug 21 t. Die Bunkerausläufe waren in Reihe angeordnet, so konnten alle vier Behälter des Füllwagens, ohne das er bewegt werden mußte, beschickt werden. Um Platz für die Füllwagenfahrbahn zu schaffen mußten die Steigrohre und die Vorlage an das Kopfende der Ofenkammern angebracht werden. Die Kohle lief nach Öffnen der Abschlußschieber frei aus den Kohlentrichtern des Füllwagens in die Ofenkammern ab.

(© Sammlung Barz/Berg)

(© Milan Berg, Fotosammlung Barz/Berg)

(© Milan Berg, Fotosammlung Barz/Berg)

Im Folgenden der Originaltext der Anlagenbeschreibung vom 27. März 1913:

Abschrift

An das Amt "Bauamt des Amtes Königssteele"

Betreff: Erweiterung der auf unserer Schachtanlage II bestehenden Kokerei um weitere 60 Regenerativkoksöfen sowie der Umbau der Kohlenwertstoffanlage (KWA).

Beschreibung der Koksofenanlage zum Conzessionsgesuch, die gebaut bzw. erweitert werden soll.

Die Gewerkschaft ver. Constantin d. G. in Bochum beabsichtigt auf Zeche Eintracht-Tiefbau II im Anschluß an die vorhandene Anlage 60 St. Regenerativ- Koksöfen mit Nebengewinnungsanlage zu erbauen. Die Lage der zu errichtenden Bauteile mit Bezug auf Flur-Parzellen- und Eigentumsgrenzen geht aus Blatt 1 hervor (wird noch eingesandt).

Blatt 2 zeigt die Gesamtanlage, die Aufstellung eines Gaskühlers und der erforderlichen Gasleitungen. Die Konstruktion der Öfen ist aus Blatt 3 ersichtlich. Die Öfen werden nach dem Regenerativsystem der Firma Dr. Carlos Otto & Co. in Dahlhausen an der Ruhr erbaut.

Ofenhöhe bis zum Scheitel: 2400 mm

mittl. Breite: 450 mm

Länge an der Sohle: 10320 mm

Entfernung von Mitte bis Mitte d. Öfen: 1050 mm

Die Ofenwände sind von einer Anzahl Heizkanäle durchzogen. Die Füllung der Ofenkammer erfolgt durch 4 Öffnungen in der Ofendecke vermittels eines elektrisch angetriebenen Füllwagens, der sich auf zwei Gleisen, die sich über die ganze Ofenbatterie erstrecken, bewegt. Die Füllung der Öfen geschieht durch die 4 Öffnungen gleichzeitig, so daß die Zeitdauer des Ofenfüllens auf das kürzeste beschränkt ist. Ein Entweichen nennenswerter Gasmengen findet nicht statt, so daß eine Belästigung der Nachbarschaft ausgeschlossen ist. Außerdem ist noch, (wie auf Blatt 111 dargestellt) die Möglichkeit vorgesehen, die den Einbau einer Füllgasabsaugeleitung gestattet. Nachdem die Füllung und Planierung der Öfen beendet ist, werden sämtliche Öffnungen der Ofenkammern, die mit der Außenluft in Verbindung stehen, verschlossen und mit Lehm dicht verschmiert.

Die Gase, welche sich beim Verkoken der Kohle in den Ofenkammern entwickeln, steigen nach Öffnen der Ventile "A" durch die Rohre "B" in eine über den Öfen liegende Vorlage "C" und werden darauf zwecks Abkühlung durch die Leitung "D" dem Wasserquerrohrkühler "E" und hierauf den acht bestehenden Kühlern der vorhandenen Anlage zugeführt. Nachdem durch dem Gaswege entgegen geführten Wasserstrom eine genügende Kühlung erfolgt ist, durchstreicht das Gas die mit Wasser berieselten vorhandenen Wascher, wodurch es von dem noch mitgeführten Ammoniak befreit wird. Das abfließende Ammoniakwasser wird gemeinsam mit den Kondensationsprodukten den Tiefbehältern zugeführt und nach Bedarf entnommen. Nachdem das Gas so gereinigt und von den Nebenprodukten befreit ist, wird ein Teil desselben zu Heiz- und Kraftzecken verwendet, während der übrige Teil zur Heizung der Öfen dient. Letzteres wird durch eine Rohrleitung "M" den einzelnen Rohrsträngen unter den Düsengewölben zugeführt.

In jede Heizwand münden 18 St. Düsen, von denen je 9 Stück an eine Rohrleitung angeschlossen sind, die abwechselnd durch einen Dreiwegehahn mit Gas aus der Hauptleitung gespeist werden. Wie aus Blatt 11 hervorgeht, tritt das Gas durch die Leitungen "N" und durch die Düsen 1 - 9 in die Ofenwand ein, während die Verbrennungsluft durch den Zug des Kamins aus den Düsengewölbes angesaugt wird und ihren Weg durch den Kanal "O" das erhöhte Gitterwerk des Regenerators "L", die Kanäle "p" und die Öffnungen "Q" nimmt und sich in den Heizzügen "R" mit dem Gase mischt, wo dann die Verbrennung erfolgt. Die Verbrennungsgase steigen in den Vertikalzügen "R" hoch, gehen durch den Horizontalkanal "S", fallen in den Zügen "R1" ab und treten durch die Öffnung "Q1" in die Sohlkanäle "F 1'" die in den Regenerator "2" münden. Die Wärme der Abhitze wird beim Durchgang durch den Regenerator bis auf 3000 C von dem Gitterwerk aufgenommen, während die Verbrennungsrückstände- rückstände durch den Kanal "Q1" und einen Wechselschieber in den Kamin entweichen.

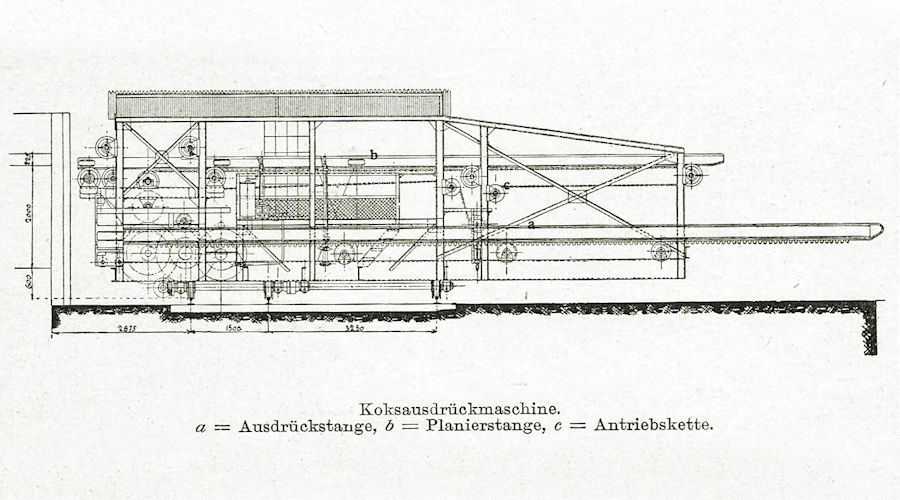

In gleichmäßigen Zeitabschnitten werden die Wechselschieber und Dreiweghähne umgestellt. Der Weg der Verbrennungsluft und der Heizgase ist jetzt der entgegengesetzte wie vorher, indem nunmehr die Düsen 10 - 18 der Leitungen "N1" in Tätigkeit treten, und die Verbrennungsluft durch den hoch erhitzten Regenerator "2" mit einer hohen Temperatur zu den Verwendungsstellen gelangt, während die Abhitze den Regenerator "1" wieder erwärmt und durch den Kanal "0", durch den Wechselschieber und Kamin ins Freie entweicht. Nachdem die Kohlenfüllung eines Ofens ca. 28 Stunden beheizt und sie vollkommen entgast worden ist, wird da der Koks mittels Ausdrückmaschine ausgestoßen und auf dem Koksplatz gelöscht. Alle Leitungen und Apparate, welche die Gase passieren, sind luftdicht abgeschlossen und es ist somit ein Entweichen von Gas in die freie Luft ausgeschlossen.

Ein beheizter Aufenthaltsraum nebst Bade- und Wascheinrichtung, sowie Abortanlage sind in unmittelbarer Nähe der Arbeitsstätte vorhanden. Die Anlage wird durch elektrisches Bogen- und Glühlicht beleuchtet.

Die Bauerlaubnis für den Umbau der Ammoniakfabrik ist beim Kreisausschuß nachgesucht.

Bochum, d. 27. März 1913

Quellennachweis:

- verschiedene Unterlagen des Stadtarchives Essen

- Die Entwickelung des Niederrheinisch-Westfälischen Steinkohle-Bergbaues in der zweiten Hälfte des 19. Jahrhunderts, Berlin 1905

- Dr. F. M. Ress: Geschichte der Kokereitechnik; Essen 1957

- Dr. A. Spilker: "Kokerei und Teerprodukte der Steinkohle", Halle (Saale), 1933

- Dr. Otto Grosskinsky: "Handbuch des Kokereiwesens", Bd. I und II, Düsseldorf 1958

- Baedekers Jahrbuch für den Oberbergamtsbezirk Dortmund, Essen, Jahrgänge 1913/21, 1934

© Michaela Barz-Berg

Weiter zur weißen Seite

Weiter zur weißen Seite

Bild- und Textmaterial sind urheberrechtlich geschützt. Alle Rechte vorbehalten. Die Verwendung der Texte, Bilder oder Graphiken - auch auszugsweise - ohne Genehmigung des Webmasters ist strafbar.